Freins des locomotives et des wagons de marchandises (p. 240 du rapport)

Freins d’un train

Les locomotives sont équipées de 2 systèmes de freinage pneumatique : automatique et indépendant.

Le système de freinage automatique serre les freins sur chaque locomotive de même que sur chaque wagon du train; il est normalement utilisé au cours de la marche du train pour le ralentir et l’arrêter.

Chaque locomotive est aussi munie d’un système de freinage indépendant, qui serre les freins à air sur la locomotive seulement. Les freins indépendants ne sont en général pas utilisés pendant la marche du train, mais servent principalement de frein d’immobilisation en stationnement, parfois de concert avec le frein à main de la locomotive.

Les locomotives sont aussi munies d’un système de freinage dynamique qui utilise les moteurs de traction de locomotive afin d’offrir une résistance à la rotation des essieux.

Système de freinage automatiques

Le système de freinage automatique d’un train est alimenté par l’air provenant de compresseurs situés sur chaque locomotive en service. L’air est filtré, séché, comprimé et stocké dans les principaux réservoirs de la locomotive. La pression de l’air dans les principaux réservoirs est maintenue entre 130 et 140 lb/po2. Ces réservoirs fournissent de l’air à chaque locomotive et wagon d’un train au moyen d’une conduite générale qui court sur toute la longueur du train. La conduite générale de chaque locomotive et wagon du train est connectée à celle de la locomotive ou du wagon suivant au moyen d’une conduite de wagon à wagon.

Le système de freinage automatique est équipé d’une valve de régulation qui sert à régler la pression d’air fournie à la conduite générale à environ 90 lb/po2.Note de bas de page 1 Avec un délai suffisant, l’ensemble du système de freinage du train se chargera jusqu’à 90 lb/po2. Le temps nécessaire à la recharge complète d’un système de freinage de train dépend de la longueur du train, de la température ambiante, du positionnement des locomotives dans tout le train et de la quantité de fuitesNote de bas de page 2 dans tout le train.

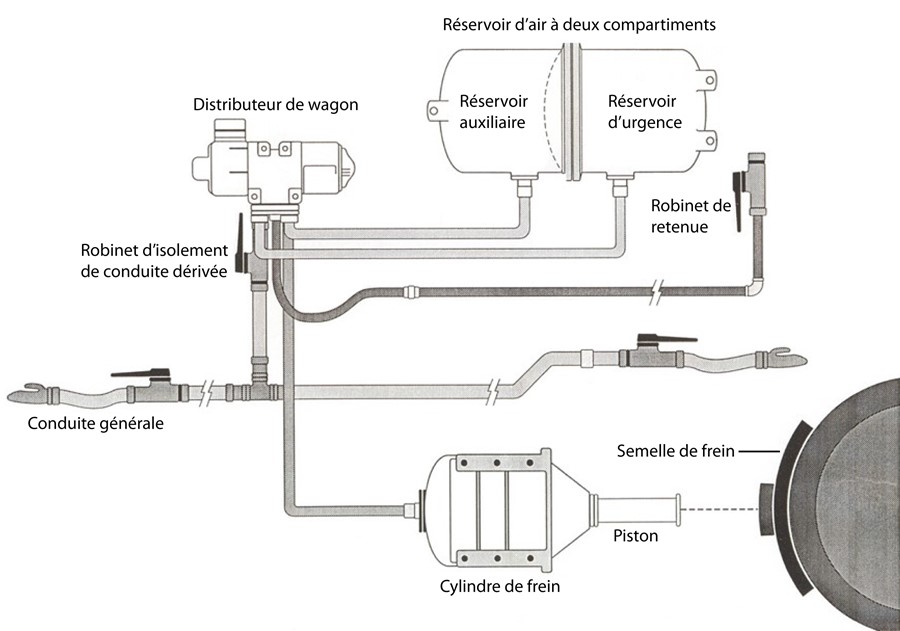

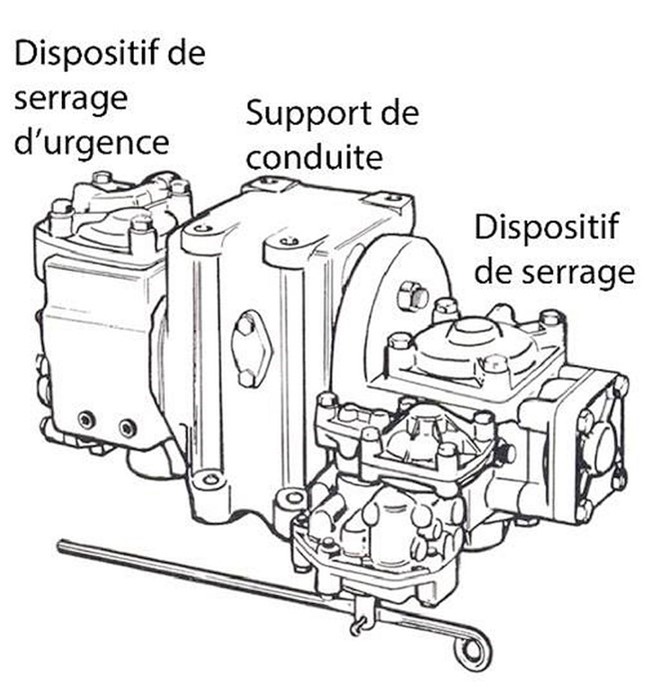

Les wagons sont équipés des 6 composantes de base suivantes pour les freins à air : la conduite générale, un distributeur de wagon, des réservoirs d’air auxiliaire et d’urgence, un cylindre de frein et une valve de retenue (figure A1). Un distributeur de wagon comporte 2 dispositifs de serrage, un pour le freinage de service et l’autre pour le freinage d’urgence, tous deux fixés sur un support de conduite (figure A2). Le distributeur de wagon a 3 fonctions : charger les réservoirs auxiliaire et d’urgence à partir de la conduite générale, serrer les freins et desserrer les freins.

La conduite générale fournit de l’air comprimé à chaque wagonNote de bas de page 3 du train lorsque les freins du train sont desserrés et que le système se charge. Le réservoir auxiliaire de chaque wagon fournit de l’air comprimé au cylindre de frein lorsque les freins sont serrés et se recharge lorsque les freins sont desserrés. Cette action est contrôlée par le distributeur du wagon en réaction aux changements de pression de la conduite générale.

La conduite générale sert de ligne de signal pour serrer les freins du train ou les desserrer et recharger. Le signal est commandé à partir du robinet de mécanicien sur la locomotive de tête en modifiant la pression d’air dans la conduite générale. Le fonctionnement des freins à air des trains est fondé sur le principe de l’abaissement de la pression de la conduite générale pour serrer les freins et de l’augmentation de la pression de la conduite générale pour desserrer les freins. Ainsi, le système de freinage pneumatique doit être suffisamment chargé pour fonctionner comme prévu.

Lorsque le système de freinage pneumatique d’un train de marchandises est suffisamment chargé, les freins sont serrés par le biais d’une réduction contrôlée de la pression de la conduite générale. Cela s’appelle un serrage de service. Les freins de train peuvent être actionnés avec un minimum de serrage, ce qui est le frein le plus léger possible, et serrés progressivement plus fort par étapes jusqu’à ce qu’un serrage à fondNote de bas de page 4 soit réalisé. Bien qu’il soit possible d’augmenter progressivement le serrage d’un frein de train, il ne peut pas être libéré progressivement; il ne peut qu’être entièrement desserré.

Pour serrer les freins de train plus fort qu’un serrage à fond, il faut utiliser un serrage des freins d’urgenceNote de bas de page 5. Pour ce faire, on évacue l’air de la conduite générale à une vitesse incontrôlée, ce qui permet à la pression de tomber rapidement à 0 lb/po2. Une fois qu’un serrage des freins d’urgence est lancé, la chute de la pression de la conduite générale à 0 lb/po2 ne peut pas être arrêtée.

Le distributeur d’un wagon de marchandises réagit à une chute abrupte de la pression d’air en permettant à la pression d’air stockée dans le réservoir d’urgence de s’écouler dans le cylindre de frein. Le réservoir auxiliaire est également utilisé lors d’un freinage d’urgence. Cela entraîne une augmentation de la pression des cylindres de frein plus rapide et plus élevée, ce qui entraîne un serrage plus fort des freins et un arrêt plus rapide.

Lorsqu’un serrage des freins automatiques de service est requis, le mécanicien de locomotive (ML) déplace la poignée du robinet de mécanicien (figure A3) à la position souhaitée. Cette action évacue l’air de la conduite générale à un taux de serrage de service. Quand chaque distributeur de wagon perçoit une réduction suffisante de la pression, l’air s’écoule du réservoir auxiliaire situé sur chaque wagon dans le cylindre de frein de ce wagon, pressant les semelles de frein contre les roues.

Pour desserrer les freins, le ML déplace la poignée du robinet de mécanicien à la position de desserrage. Cette action permet de diriger l’air du réservoir principal vers la conduite générale, ce qui permet d’y rétablir la pression de 90 lb/po2. Détectant cette augmentation de la pression de l’air dans la conduite générale, le distributeur de chaque wagon laisse s’échapper de l’air du cylindre de frein par la valve de retenue, ce qui éloigne les semelles de frein des roues.

Pour serrer de nouveau les freins du train après un desserrage, la pression de la conduite générale doit à nouveau être réduite à l’aide du robinet de mécanicien. Avant de serrer de nouveau les freins du train, le système a besoin de temps pour se recharger. Ne pas laisser suffisamment de temps pour que le système se recharge peut faire en sorte que les freins ne se serrent pas ou qu’ils se desserrent involontairement après un court délai.

Système de freinage indépendant

Sur une locomotive, les freins indépendants sont également alimentés en air à partir du réservoir principal. Contrairement au système de freinage automatique, le système de freinage indépendant est un système à air direct. Un robinet de frein indépendant contrôle une valve de relais qui permet à l’air du réservoir principal de s’écouler dans les cylindres de frein des locomotives seulement.

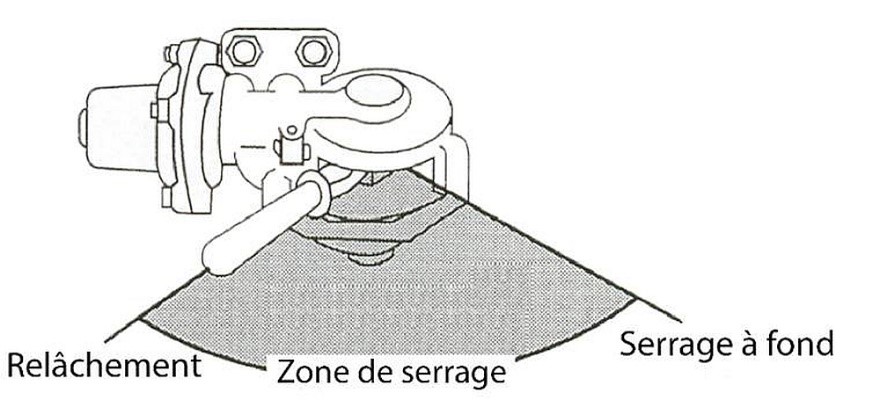

Lorsqu’un freinage indépendant à fond est requis, le ML déplace la poignée du robinet de frein indépendant (figure A4) jusqu’à la position de serrage à fond, et la pression d’air est fournie aux cylindres de frein de la locomotive. Cette action serre les semelles de frein seulement sur les roues de la locomotive. La pression du cylindre de frein peut également être graduellement augmentée ou diminuée selon les besoins, en déplaçant la poignée du distributeur dans la zone de serrage.

Pour desserrer les freins indépendants, le ML déplace la poignée du robinet de frein indépendant à la position de desserrage. L’air est ainsi expulsé des cylindres de frein de la locomotive, et les semelles de frein sont éloignées des roues de la locomotive. La pression d’air dans les cylindres de frein de la locomotive varie selon la position de la poignée du robinet de frein indépendant.

Distributeurs

Chaque wagon est muni d’un distributeur de wagon, qui comprend un dispositif de serrage de service et un dispositif de serrage d’urgence. La pression d’air est fournie par les compresseurs d’air de locomotive du train et est acheminée vers chacun des wagons par l’entremise de la conduite générale. L’air comprimé de la conduite générale est poussé dans le té de la conduite dérivée, qui fait le fait passer par le robinet d’isolement vers le distributeur de wagon. Le distributeur de wagon fournit une pression d’air au réservoir combiné, qui se trouve sur chaque wagon de marchandises. Le réservoir combiné comprend 2 sections distinctes : un réservoir auxiliaire (pour les serrages de freins de service d’urgence) et un réservoir d’urgence (qui fournit principalement de la pression d’air pour un serrage des freins d’urgence).

Lorsque le système de freins du wagon de marchandises est complètement chargé (lorsque les freins sont desserrés), la pression dans la conduite générale ainsi que dans les réservoirs auxiliaires et d’urgence présentent tous une pression égale à 90 lb/po2. Lors d’un serrage automatique des freins, la pression dans la conduite générale est réduite, ce qui signale au distributeur de wagon de serrer les freins en acheminant l’air dans le réservoir auxiliaire vers le cylindre de frein du wagon; l’air fait sortir le piston, déplace les poutres-freins et presse les semelles de frein contre les roues.

Lors de chaque serrage des freins de service, la pression de la conduite générale et celle du réservoir auxiliaire sont égales sur le wagon de marchandises. Le distributeur de wagon surveille tout différentiel de pression entre la conduite générale et le réservoir auxiliaire. Les freins sont desserrés lorsque la pression de la conduite générale augmente de 1,5 à 2 lb/po2 au-dessus de la pression du réservoir auxiliaire.

Un freinage d’urgence du train survient soit parce que le ML a réglé la poignée de frein à air à la position d’urgence, soit parce que des tuyaux souples d’extrémité de wagon de marchandises se sont déconnectés entre les wagons. Dans un cas comme dans l’autre, les distributeurs de wagon détectent la diminution très rapide de la pression d’air provenant de la conduite générale (la pression de la conduite générale chuterait à 0 lb/po2 à un taux de 900 à 950 pieds par seconde) et achemine la pression d’air des réservoirs auxiliaire et d’urgence vers le cylindre de frein afin d’appliquer la force de freinage maximum dans le but d’immobiliser le train.

Finalement, lorsque les freins sont desserrés, la pression d’air du cylindre de frein retourne vers le distributeur de wagon et est purgée dans l’atmosphère par le biais du robinet de retenue.

Indicateur de débit d’air

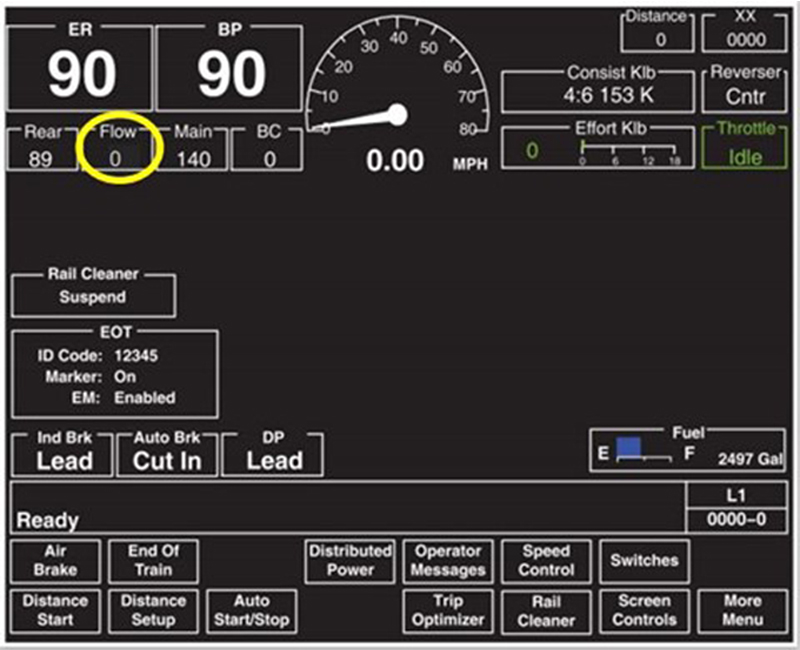

Sur les locomotives équipées d’écrans d’affichage du conducteur, le débit d’air est affiché dans une boîte désignée par le terme « Flow » (débit) (figure A5). La valeur affichée à l’écran indique le débit d’air entrant dans la conduite générale en pieds cubes par minute (pi3/min). Ce type d’indicateur de débit d’air affiche 0 lorsque la demande d’air est inférieure à 20 pi3/min.

Lorsque le système de freinage du train est en train d’être chargé, l’indicateur de débit d’air affiche une valeur élevée, souvent supérieure à 60 pi3/min. Cela indique qu’il y a un débit d’air élevé entrant dans la conduite générale. Au fur et à mesure que le système est chargé, la valeur affichée diminue, ce qui indique une diminution du débit.

Lorsque la valeur de l’indicateur de débit d’air cesse de chuter et se stabilise, cela indique que la demande d’air est constante et que le système est entièrement chargé. La fonction de maintien de la pression du robinet de mécanicien compense les fuites de la conduite générale. En cas de fuite de la conduite générale, la valeur de débit ne baissera pas à 0 pi3/min lorsque le système de freinage du train est complètement chargé.

Étant donné que l’indicateur de débit d’air mesure le débit d’air vers la conduite générale, il peut également indiquer :

- le taux auquel un train est chargé ou rechargé;

- une forte demande en air dans la conduite générale, si un tuyau s’est séparé ou rompu;

- un débit d’air entrant dans la conduite générale, du fait que la fonction de maintien de la pression du robinet de mécanicien compense les fuites normales.

Si l’indicateur de débit d’air indique une augmentation du débit d’air pendant le serrage des freins, cela pourrait indiquer :

- que les freins se desserrent (desserrage non intentionnel);

- qu’un tuyau d’attelage de conduite générale s’est détaché quelque part dans le train;

- qu’un tuyau ou la conduite générale s’est rompu quelque part dans le train;

- qu’il y a des fuites excessives.

Maintien de la pression de la conduite générale

Le maintien de la pression est une fonction du robinet de mécanicien qui permet à l’air de s’écouler dans la conduite générale à une vitesse contrôlée pour compenser les fuites normales de la conduite générale sans que les freins du train se desserrent. Pendant le serrage de service des freins, il permet de maintenir pendant de longues périodes la réduction de la pression de la conduite générale sélectionnée. Cette fonction permet aux trains de descendre de longues pentes montagneuses avec les freins serrés comme il convient.

Sans maintien de la pression de la conduite générale, la fuite d’air provoquerait la chute de la pression de la conduite générale lorsque les freins sont serrés. La pression de la conduite générale finirait par tomber à 0 lb/po2. Par conséquent, il est difficile de contrôler la vitesse d’un train pendant les longues descentes sans maintenir la pression de la conduite générale. Le maintien de la pression fonctionne toujours lorsqu’une locomotive est préparée pour être la locomotive de tête d’un train conventionnel ou la locomotive de commande d’un train télécommandé, mais elle est désactivée sur les locomotives préparées pour être menées. Note de bas de page 6.

Freinage d’urgence

Un freinage d’urgence est le serrage maximal des freins à air d’un train, pendant lequel la pression de la conduite générale est rapidement réduite à 0, soit à cause d’une séparation de la conduite générale, soit à partir d’une action initiée par le conducteur. À la suite d’un serrage d’urgence des freins, l’air des réservoirs auxiliaires et des réservoirs d’urgence se combine dans le cylindre de frein. Lorsque la pression de la conduite générale est inférieure à 45 lb/po2, on ne peut pas compter sur une réduction rapide de la pression de la conduite générale pour déclencher un freinage d’urgence.

Robinets de retenue de pression

Un robinet de retenue de pression est un robinet manuel qui peut être utilisé pour limiter l’évacuation de la pression d’air du cylindre de frein après le desserrage du frein automatique. Le dispositif de retenue comprend 3 réglages, effectués à l’aide d’une rotation de la poignée jusqu’au cran approprié :

- Le réglage d’échappement direct (DE), aussi appelé « échappement » (EX), évacue toute la pression d’air évacuée vers l’atmosphère (il s’agit du réglage par défaut des robinets de retenue des trains).

- Le réglage de haute pression (HP) est conçu pour conserver nominalement jusqu’à 20 lb/po2 d’air comprimé dans le cylindre de frein après le desserrage du frein à air du wagon. Ce réglage peut aider à maintenir le train en position immobilisée ou à contrôler la vitesse, pendant la recharge du système de freinage pneumatique. Dans une situation où la pression au cylindre est inférieure à 20 lb/po2 au moment où le frein à air est desserré, le robinet de retenue retiendra initialement la pression existante à ce moment.

- Le réglage direct lent (SD) permet d’évacuer toute la pression au cylindre de frein vers l’atmosphère, mais beaucoup plus lentement, lorsqu’un serrage de frein est commandé.

Une fois les réglages effectués, les fonctions HP et SD s’exécutent seulement après le desserrage de frein initial. L’utilisation de robinets de retenue ne fournit aucune force de freinage supplémentaire pendant que les freins du train demeurent serrés. Les robinets de retenue servent plutôt à fournir une quantité résiduelle de force de freinage après le desserrage des freins du train (freins à air automatiques).

Freins dynamiques

Le système de freins dynamiques (DB) est conçu pour être utilisé en tant que système de freinage supplémentaire pour le système de freinage pneumatique du train. Le système de DB fonctionne au moyen d’une conversion électrique des moteurs de traction d’une locomotive en mouvement en génératrices électriques. L’une des caractéristiques d’une génératrice (moteur de traction) est de résister à la rotation lorsqu’elle produit de l’électricité. Cette résistance est un champ magnétique dans lequel l’armature du moteur de traction tourne. Le mouvement de la poignée de DB contrôle la force du champ magnétique et la force retardatrice. Lorsque les DB sont serrés, les moteurs de traction sont inversés, ce qui exerce un effet de traînée ou de freinage sur le train. La rotation de l’armature des moteurs de traction dans le champ magnétique produira un courant. Le courant est ensuite transmis aux résistances qui produisent de la chaleur. Les ventilateurs montés sur le toit de la locomotive refroidissent les résistances et la chaleur est dissipée dans l’atmosphère.

Lorsque seuls les DB de la locomotive sont utilisés, les forces de compression sont concentrées derrière les locomotives. Lorsque les DB utilisées en combinaison avec les systèmes de freinage pneumatiques d’un train, ces forces sont distribuées de manière plus égale dans le train. L’utilisation des DB dans de longues pentes en terrain montagneux empêche la perte d’efficacité des semelles de frein sur les locomotives, car les moteurs de traction de locomotive fournissent une résistance. Il n’y a aucun contact entre les tables de roulement de roue et les semelles de frein, et aucune chaleur de frottement n’est produite. Lorsqu’un DB est utilisé pour renforcer les freins à air du train, une force de freinage moins importante est nécessaire, ce qui réduit le risque de perte d’efficacité des semelles de frein sur le train et permet de réserver la capacité des freins à air du train pour une utilisation en cas d’urgence.