Mouvement non contrôlé de matériel roulant et déraillement de train en voie principale

Compagnie de chemin de fer Canadien Pacifique

Train de marchandises 301-349

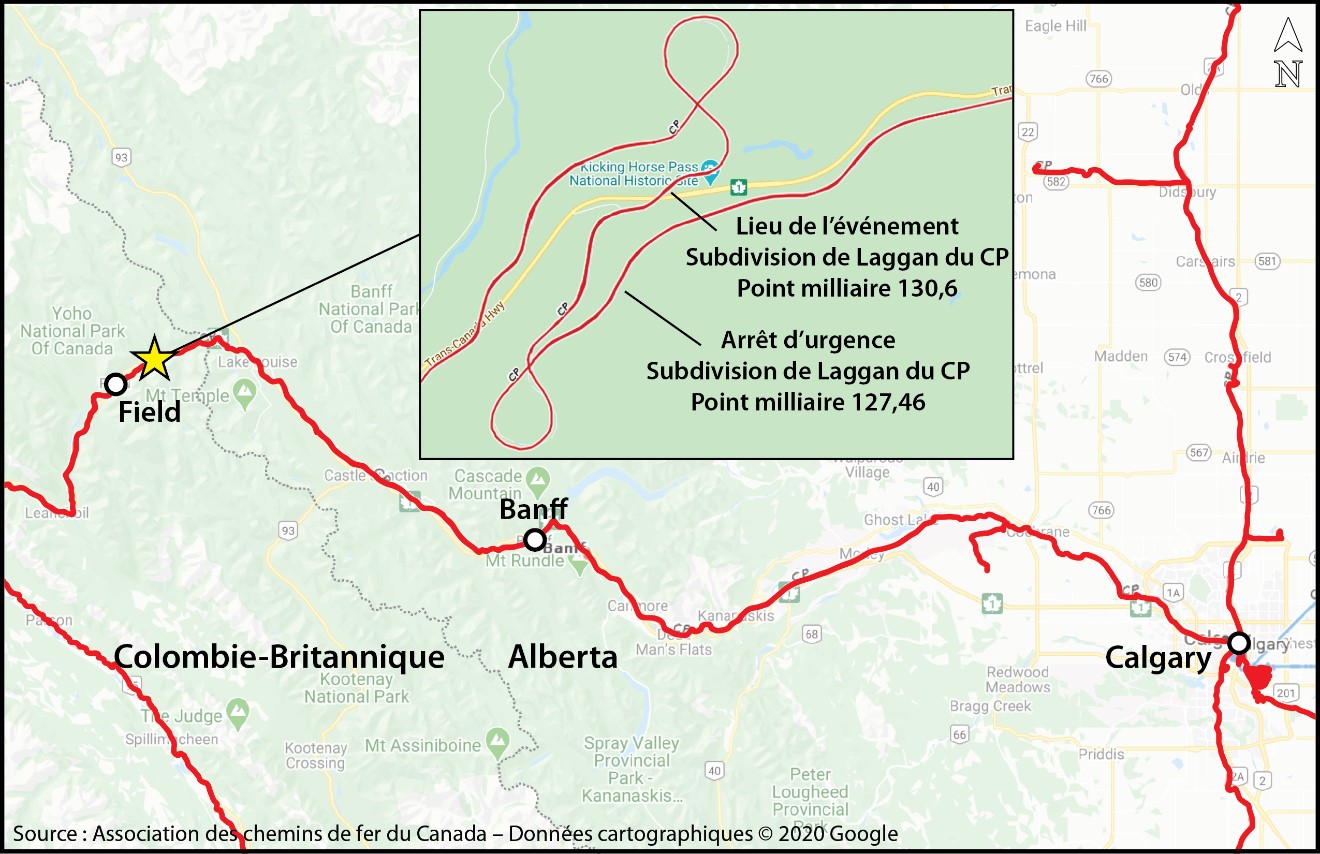

Point milliaire 130,6, subdivision de Laggan

Yoho (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu.

Résumé

Le 4 février 2019, le train de marchandises numéro 301-349 de la Compagnie de chemin de fer Canadien Pacifique (CP), exploité par une équipe de relève, a déraillé sur Field Hill, près de Field (Colombie-Britannique), sur une section de voie de 13,5 milles présentant une pente descendante abrupte (pente moyenne de 2,2 %) et plusieurs courbes prononcées. Les 3 membres de l’équipe—un mécanicien de locomotive, un chef de train et un chef de train stagiaire—ont été mortellement blessés.

L’accident

Avant l’arrêt d’urgence

Le train-blocNote de bas de page 1 céréalier, qui comprenait 112 wagons-trémies chargés, pesait 15 042 tonnesNote de bas de page 2 et mesurait 6676 pieds, avait quitté Calgary (Alberta) vers 14 h 30Note de bas de page 3 la veille de l’événement, exploité par une équipe descendanteNote de bas de page 4 composée d’un mécanicien de locomotive et d’une chef de train. Le train cheminait vers l’ouest sur la subdivision de Laggan, qui s’étend de Calgary à Field. Alors que le train circulait dans les montagnes, la température était devenue extrêmement froide (moins de −25 °C).

Le train a commencé à descendre Field Hill vers 21 h 36. Lorsque le train entier s’est trouvé sur la partie la plus abrupte de la pente, il n’a pas pu rester en deçà de la limite de vitesse de 15 mi/h. Quand la vitesse a atteint 21 mi/h, l’équipe descendante a serré les freins d’urgence, comme l’exigeaient les procédures d’exploitation de la compagnie de chemin de fer. Vers 21 h 49, le train s’est immobilisé à Partridge, en Colombie-Britannique (point milliaire 127,46). À partir de là, il restait au train environ 9 milles de pente de 2,2 % à descendre.

Pendant l’arrêt d’urgence

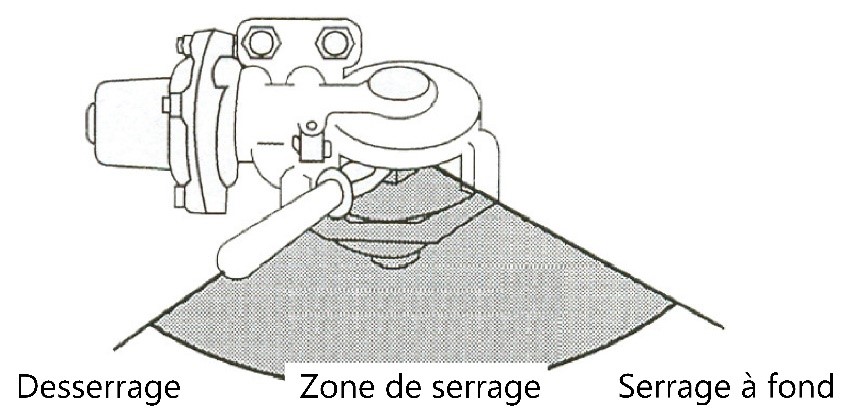

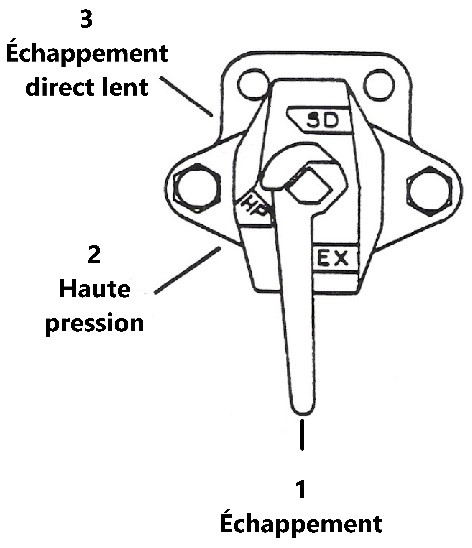

Après avoir immobilisé le train d’urgence, l’équipe descendante a tenu une séance de briefing avec le coordonnateur de trains. Il a été décidé de remettre le train en route en desserrant les freins d’urgence et en permettant aux freins à air de se recharger pendant que le train poursuivait sa descente (une opération appelée desserrage et resserrage des freins en descente, ou release and catch). Afin de limiter l’accélération du train après le desserrage des freins, il fallait régler à la position haute pression les robinets de retenue de pressionNote de bas de page 5 de 84 des wagons. La chef de train s’est acquittée de cette tâche vers 23 h 30.

Puisque l’équipe descendante approchait la fin de son quart de travail, une équipe de relève a été appelée pour terminer le voyage vers Field. L’équipe de relève a commencé son quart de travail à 22 h 30 et est arrivée au train—après qu’une série de circonstances l’eut retardée—vers 0 h 20 le 4 février 2019, soit quelque 2,5 heures après que le train eut été arrêté d’urgence. Pendant ce temps, la température ambiante avait chuté à −28 °C, et le système de freins à air du train avait perdu de l’air comprimé, ce qui avait réduit la capacité des freins à maintenir le train sur la pente abrupte.

Le mouvement non contrôlé

L’équipe de relève a pris la garde et les commandes du train et s’est préparée à se remettre en route, mais a attendu dans la cabine de la locomotive que le véhicule d’entretien sur rail transportant l’équipe descendante ait libéré la voie principale avant d’entamer la manœuvre de desserrage et resserrage des freins en descente.

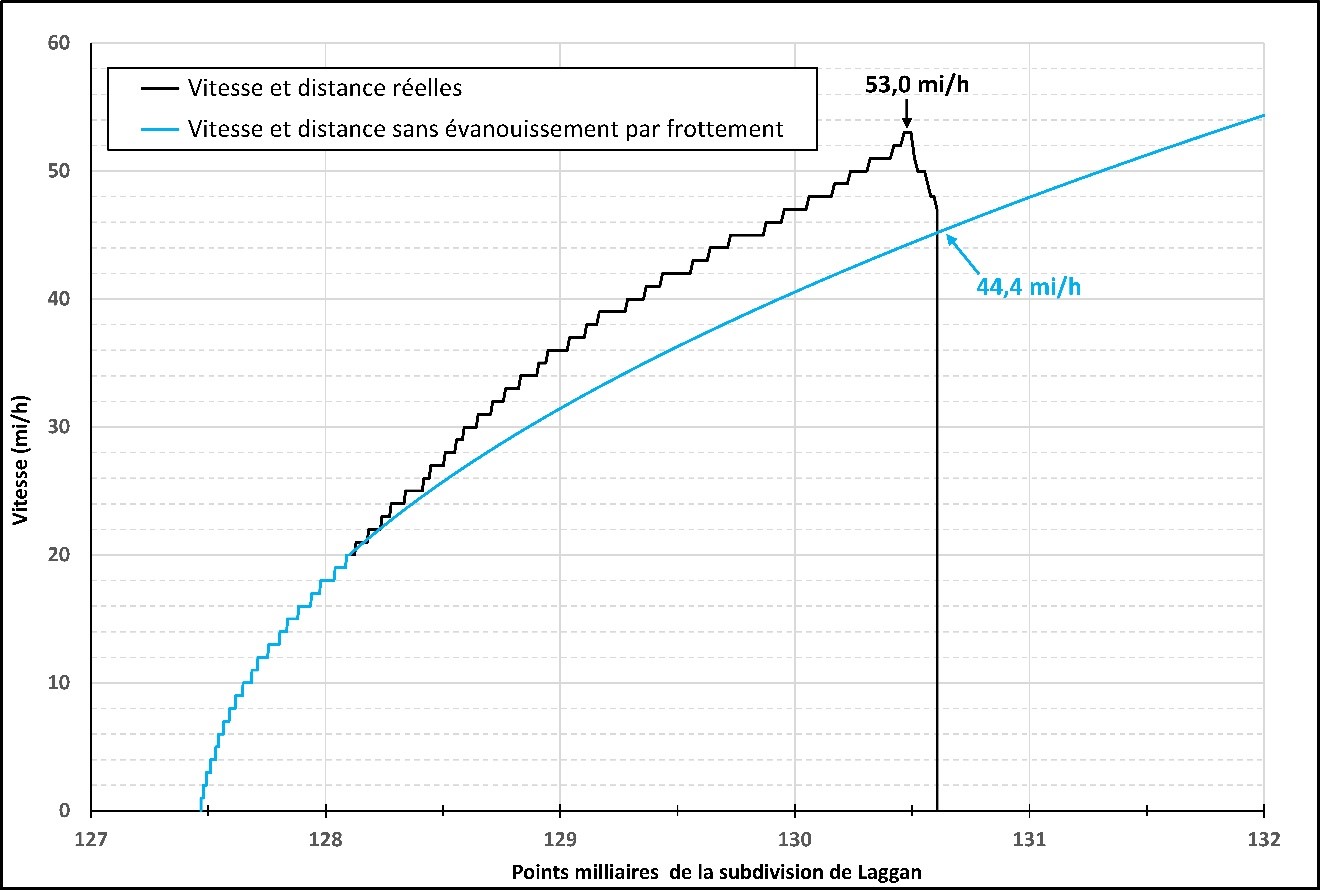

À 0 h 42, avant que l’équipe de relève ne puisse entamer cette manœuvre, le train a commencé à avancer très lentement, puis à accélérer graduellement de façon non contrôlée vers le bas de la pente abrupte. Le train a réussi à franchir les contre-courbes successives alors que sa vitesse atteignait 53 mi/h, mais n’a pas pu franchir la courbe prononcée de 9,8° juste avant le pont de la rivière Kicking Horse. Deux locomotives et 99 wagons ont déraillé à partir du point milliaire 130,6.

Lacunes de sécurité ayant contribué à l’accident

L’enquête a révélé un certain nombre de lacunes de sécurité qui ont contribué à l’accident :

- La dégradation des systèmes de freins à air par température extrêmement froide

- Les limites des méthodologies actuelles d’essai des freins de train pour ce qui est d’évaluer avec exactitude le rendement des freins à air à ces températures

- Une formation qui n’était pas propre aux conditions d’exploitation uniques de la subdivision de Laggan, et l’expérience inadéquate des employés supervisant les opérations sur pentes en terrain montagneux Note de bas de page 6 dans cette subdivision

- La nécessité de mieux cerner les dangers au moyen de signalements, de l’analyse des tendances des données et d’évaluations des risques dans le cadre du système de gestion de la sécurité (SGS) du CP afin d’appuyer les mesures d’atténuation des risques

- La nécessité de moyens de défense physiques supplémentaires pour prévenir les mouvements non contrôlés de matériel roulant

Dégradation du système de freins à air par température extrêmement froide

La fuite d’air comprimé du système de freins à air du train a dégradé le rendement des freins par cette température extrêmement froide. En conséquence, même si le mécanicien de locomotive de l’équipe descendante avait augmenté le serrage des freins plusieurs fois pendant la descente de Field Hill vers Partridge, la vitesse du train a continué d’augmenter. Lorsque la vitesse a atteint 21 mi/h, l’équipe du train a serré les freins d’urgence.

Après l’arrêt du train, les freins à air ont continué de fuir pendant les 3 heures suivantes, jusqu’à ce qu’ils ne puissent plus tenir le train.

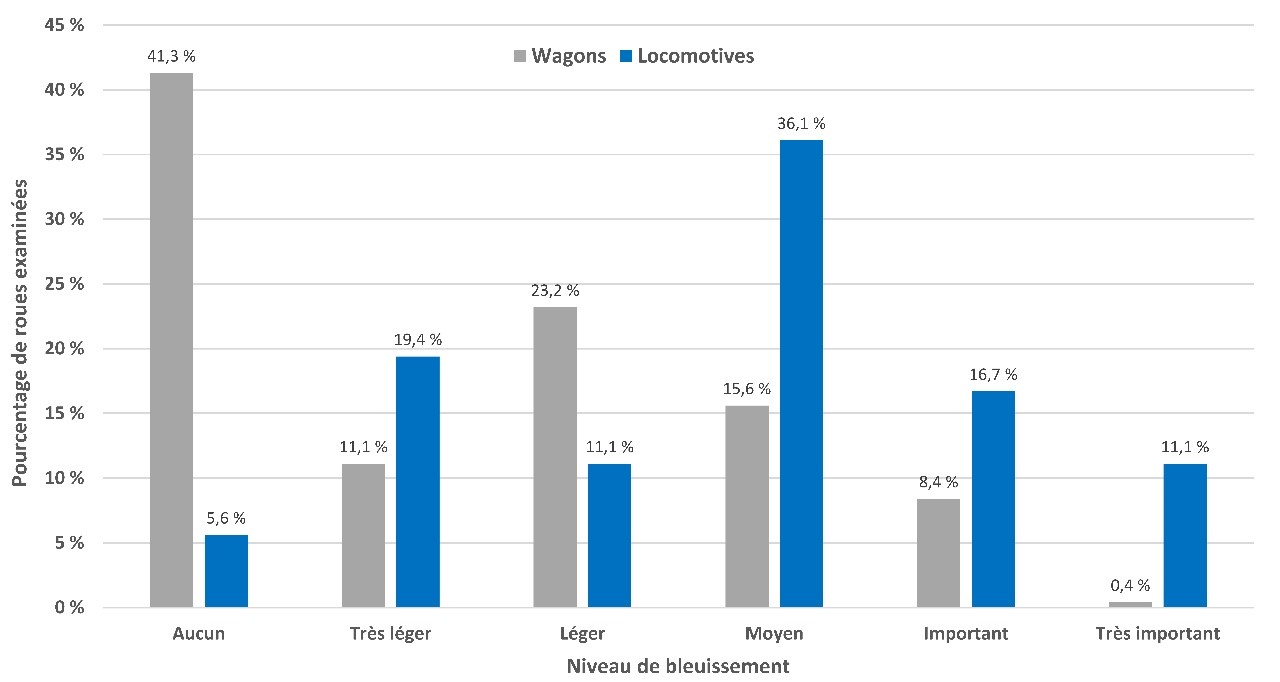

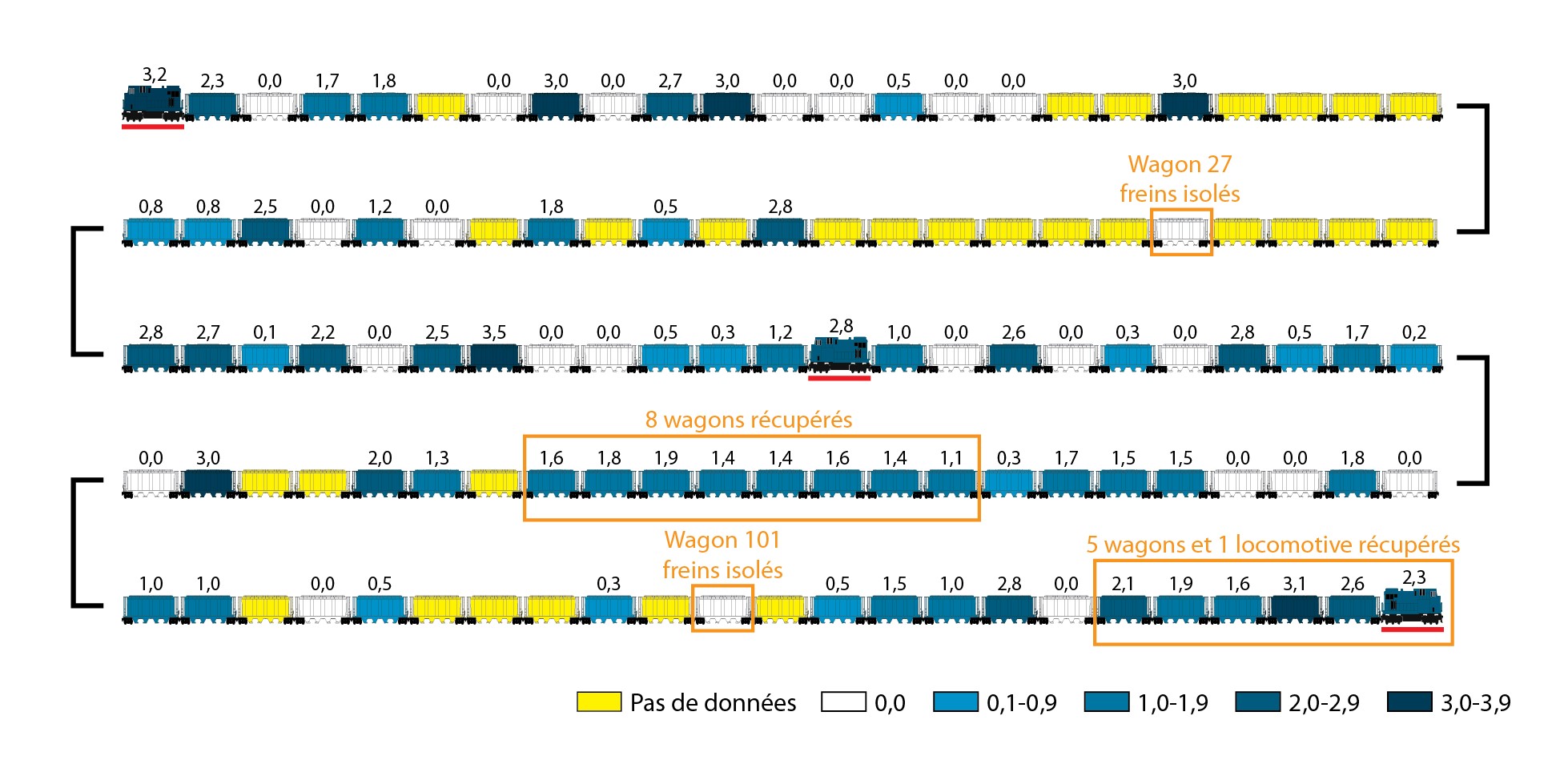

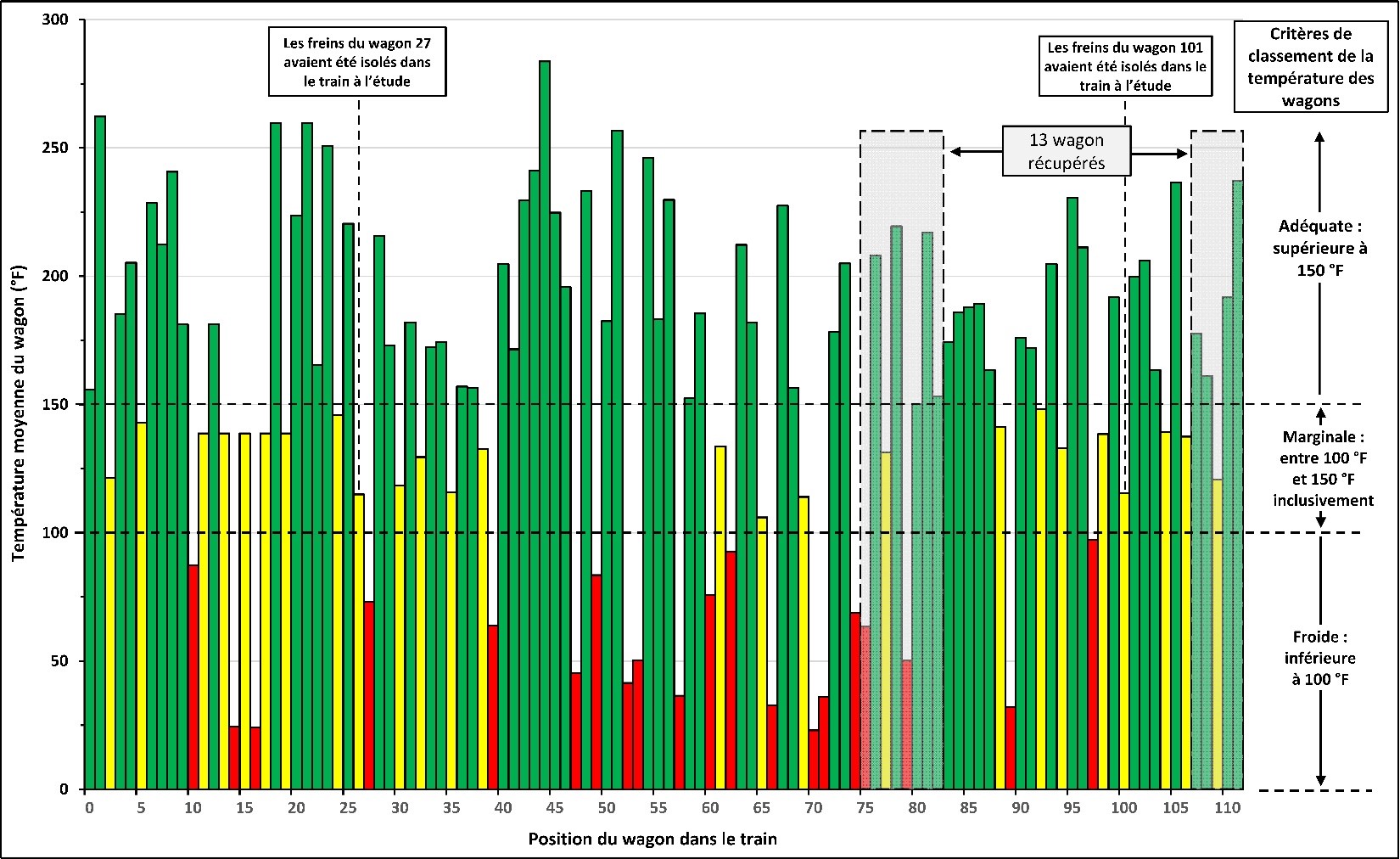

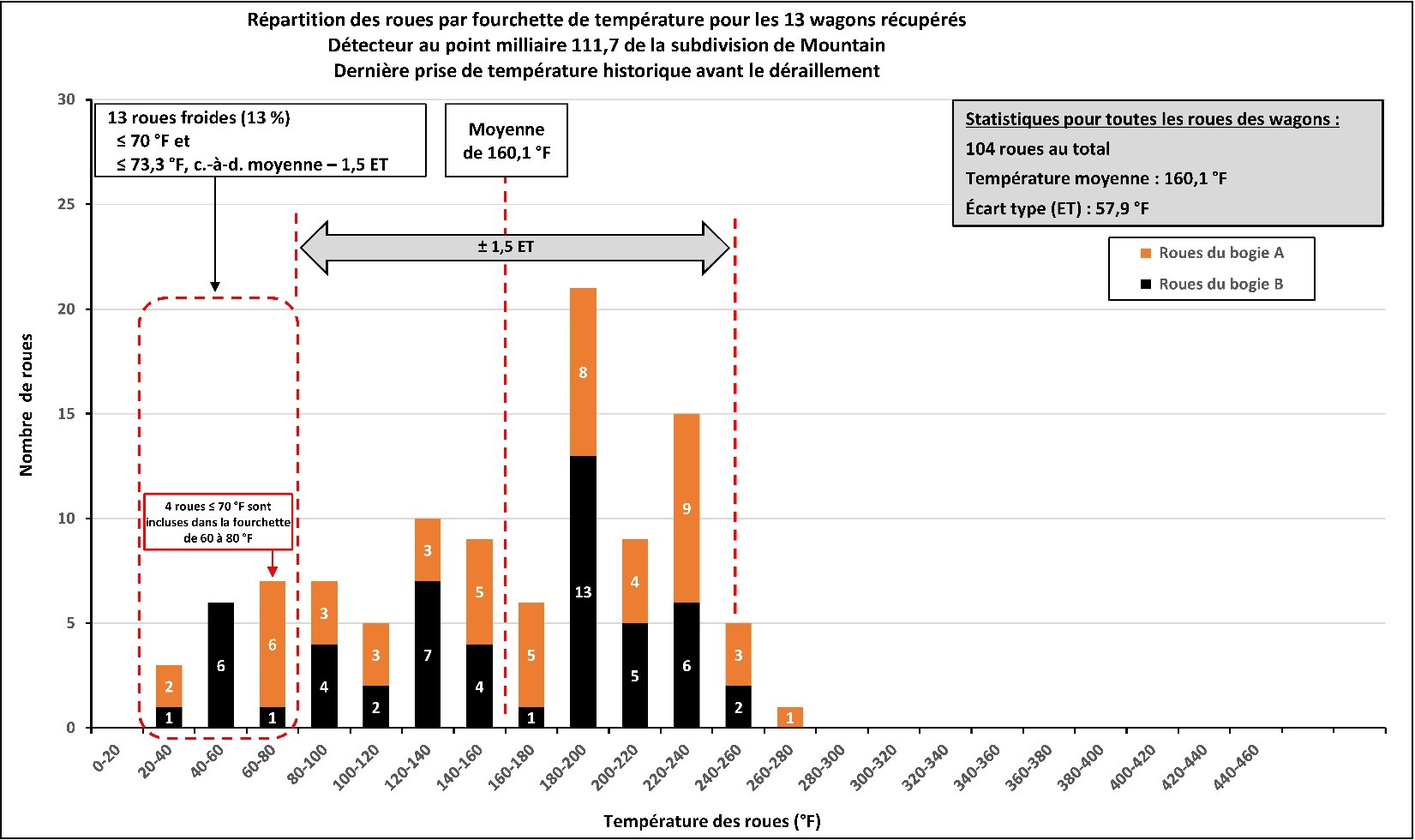

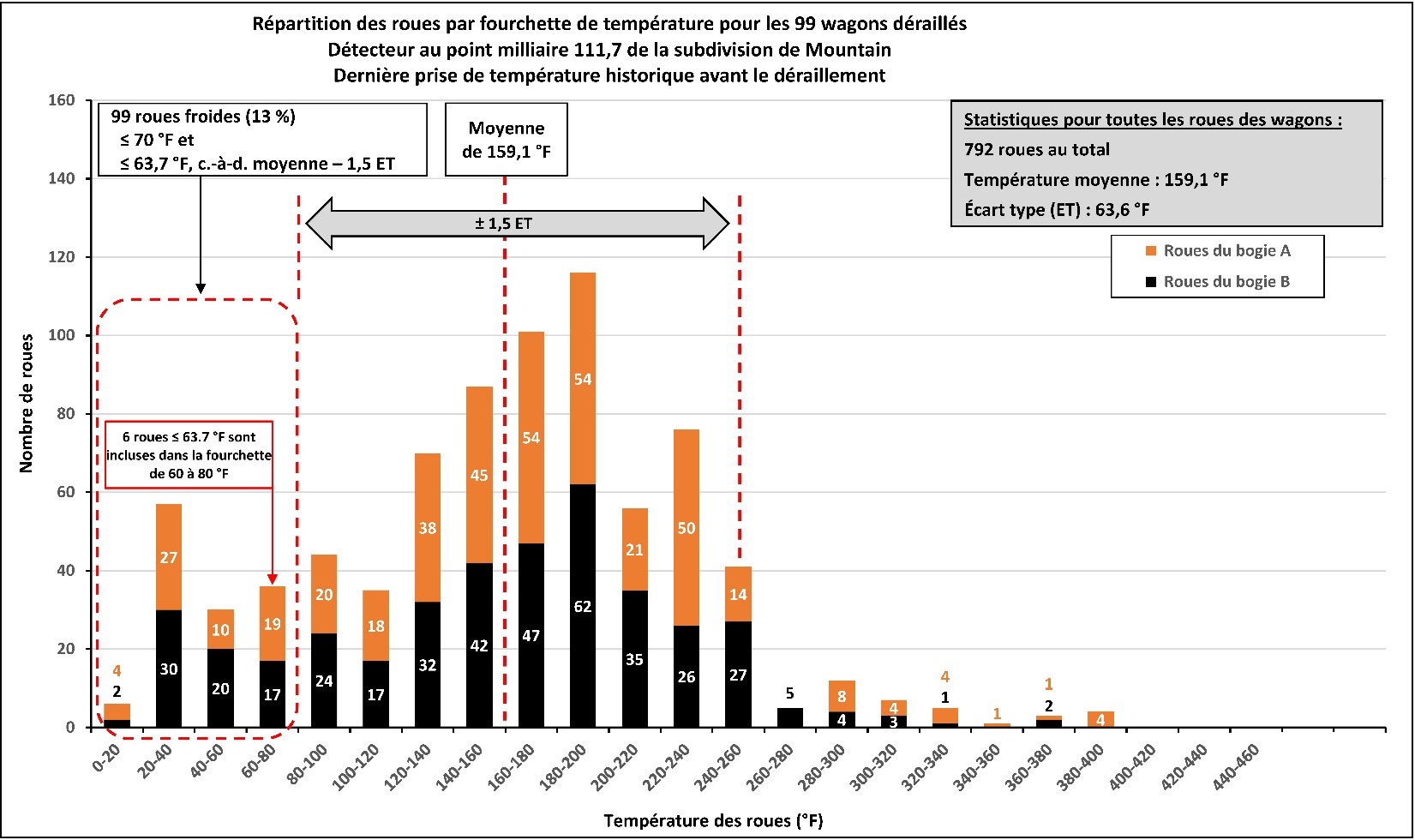

L’enquête a fait appel à plusieurs méthodes différentes pour déterminer l’efficacité des freins au moment de l’événement, notamment des essais exhaustifs sur 13 wagons récupérés sur le site de l’accident, un examen des données sur la température des roues des wagons du train, des calculs de la force retardatrice des freins de même que des simulations informatisées de la dynamique du train.

Les résultats indiquaient tous que, pendant la descente de Field Hill avant l’arrêt d’urgence, l’efficacité des freins du train était de l’ordre de 60 % à 62 %. Après que le train fut resté stationnaire sur Field Hill pendant environ 3 heures, l’effort de freinage s’était dégradé au point où le wagon moyen fournissait moins de 40 % de son effort de freinage maximal théorique.

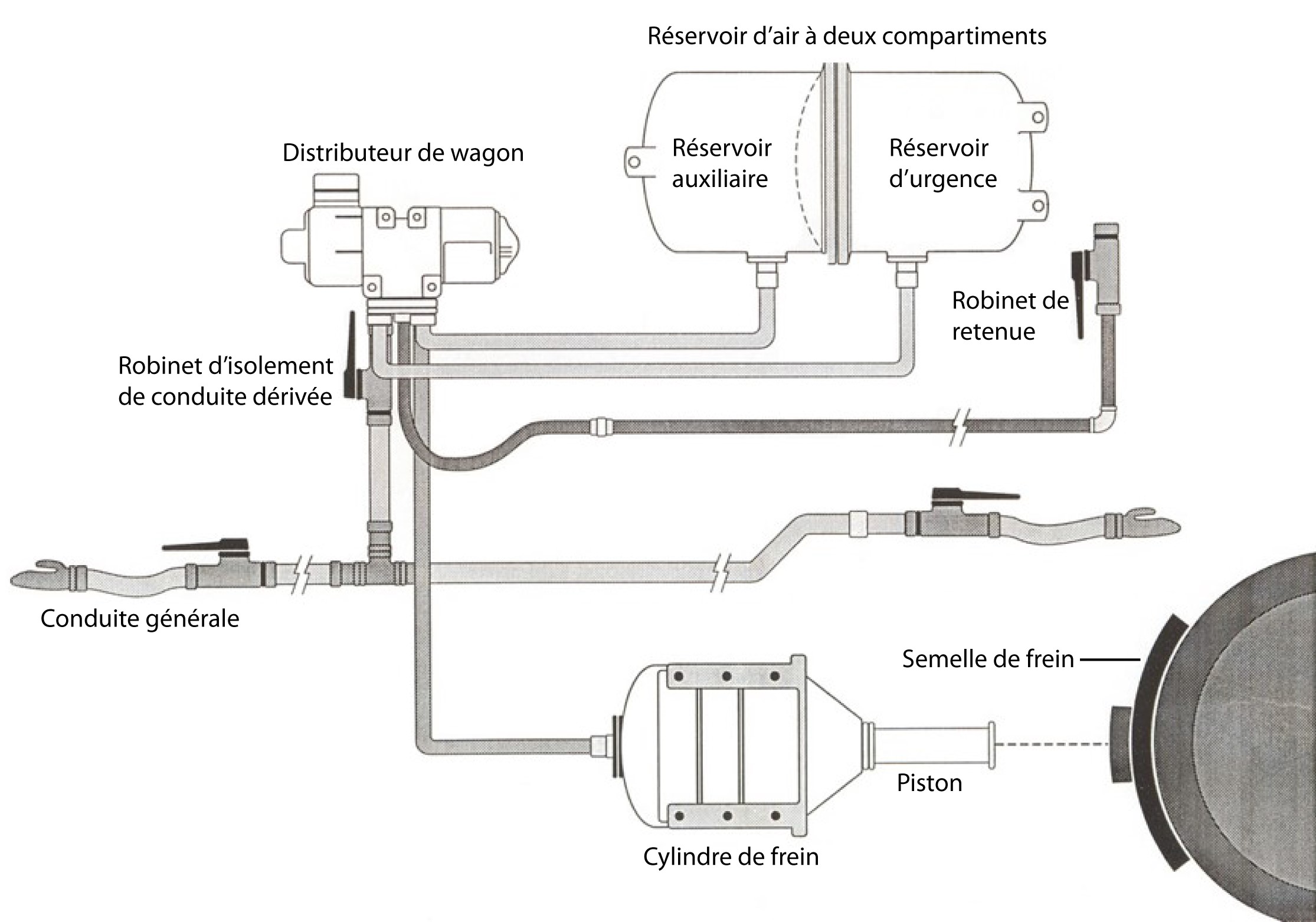

Plusieurs facteurs ont contribué à la dégradation du rendement au freinage du train à l’étude, en particulier les fuites d’air comprimé aux cylindres de frein des wagons, qui étaient aggravées par la température extrêmement froide. Si les fuites sont excessives ou nuisent au fonctionnement normal de l’équipement de freins à air, les freins peuvent ne pas se serrer du tout, peuvent produire une force retardatrice moins importante que prévu, ou peuvent se desserrer après un certain temps.

Limites des méthodologies actuelles d’essai des freins de train

La plupart des problèmes de freins à air peuvent être détectés lorsque les wagons de marchandises et les locomotives sont mis à l’essai et inspectés. L’essai sur wagon individuel est particulièrement pertinent dans l’événement à l’étude : il permet de vérifier le fonctionnement prévu des freins du wagon et de garantir, entre autres, que les freins restent serrés et ne présentent pas de taux de fuite supérieurs aux taux permissibles. Les wagons en service doivent subir cet essai au moins une fois tous les 5 ans. Les wagons du train à l’étude respectaient cette exigence.

Parce que cet essai est habituellement réalisé dans l’environnement plus chaud d’un atelier d’entretien, il est très difficile de diagnostiquer les problèmes qui n’apparaissent que par température extrêmement froide. En outre, il ne peut pas servir à évaluer le fonctionnement des freins sur un train entier.

Un des essais de frein effectué sur un train entier est l’essai de frein no 1, qui est réalisé par des inspecteurs accrédités de matériel remorqué lorsqu’un train est assemblé avant son départ. Cet essai permet de vérifier l’intégrité et la continuité de la conduite générale, l’état de la timonerie de frein, le serrage et le desserrage des freins à air ainsi que la course du piston sur chaque wagon du train. Le train ne peut partir que si au moins 95 % de ses freins sont fonctionnels. Le train à l’étude avait réussi un essai de frein no 1 au triage Alyth avant de quitter Calgary, à une température ambiante d’environ −26 °C.

En confirmant que les freins se serrent et se desserrent, l’essai de frein no 1 peut vérifier la capacité de réagir d’un système de freins à air, mais ne permet pas de vérifier son efficacité. En outre, puisque cet essai est réalisé sur un train stationnaire, il ne met pas nécessairement en évidence les défectuosités du système de freins qui ne se manifestent que lorsque le train est en mouvement.

Tant que les méthodologies d’essai des freins de train ne permettront pas d’évaluer avec exactitude l’efficacité des freins à air, les trains exploités par températures extrêmement froides pourront continuer d’avoir un freinage inefficace, ce qui augmente le risque de perte de maîtrise et de déraillement.

Caractère suffisant de la formation

L’itinéraire qui traverse les montagnes Rocheuses dans la subdivision de Laggan franchit certains des reliefs d’exploitation ferroviaire les plus difficiles d’Amérique du Nord. Les températures hivernales, la glace et la neige accroissent le niveau de difficulté—et présentent leurs propres défis.

Mécaniciens de locomotive

Les mécaniciens de locomotive doivent être certifiés pour la subdivision dans laquelle ils exploitent des trains. Dans la subdivision de Laggan, la certification exige environ 3 mois supplémentaires de formation relative aux opérations sur Field Hill. Cette formation comprend des voyages ayant pour but de s’exercer à descendre la pente en terrain montagneux et à reprendre en toute sécurité la descente d’un train arrêté sur la pente, ainsi que d’obtenir une qualification pour ces tâches.

Au moment de l’événement, le programme de certification pour Field Hill du CP ne comprenait pas de module sur les défis particuliers posés par l’exploitation d’un train sur une pente en terrain montagneux par température extrêmement froide. Ce type de formation pourrait rendre les mécaniciens de locomotive plus conscients des enjeux liés au fonctionnement du système de freins à air par température extrêmement froide et accroître leur vigilance lorsqu’ils se trouvent dans des situations semblables à celle qui est survenue dans l’événement à l’étude.

Chefs de train

Au moment de l’événement, le CP exigeait que les chefs de train revoient en classe les procédures d’exploitation pertinentes au moyen d’aide-mémoire et de schémas de la voie afin de travailler sur Field Hill. Les nouveaux employés participaient également à un exercice en classe de 2 semaines dans un environnement simulé, où ils exerçaient les fonctions de chef de train en appliquant toutes les règles et les instructions d’exploitation. Toutefois, il n’y avait aucun voyage simulé expressément pour Field Hill, et les chefs de train n’étaient pas tenus d’être certifiés pour Field Hill. Si la formation donnée en classe n’aborde pas les besoins uniques du territoire où les employés seront appelés à travailler, et si les employés ne reçoivent pas la formation pertinente en cours d’emploi sur ce territoire, ils ne seront pas bien préparés pour exercer leurs fonctions en toute sécurité.

Coordonnateurs de trains

Après l’arrêt d’urgence sur Field Hill, les procédures et les instructions d’exploitation du CP exigeaient que l’équipe descendante tienne une séance de briefing avec le coordonnateur de trains afin de déterminer la meilleure marche à suivre, et qu’elle suive les instructions du coordonnateur de trains.

Les coordonnateurs de trains qui surveillent les opérations ferroviaires, doivent posséder l’expertise technique, les connaissances et l’expérience nécessaires pour discuter des options et fournir des solutions dans des situations opérationnelles complexes, comme le rétablissement après le serrage d’urgence des freins sur une pente en terrain montagneux.

Dans l’événement à l’étude, le coordonnateur de trains s’était qualifié comme mécanicien de locomotive dans le cadre du programme de formation des gestionnaires, mais il ne s’était pas qualifié dans la subdivision de Laggan et n’avait donc jamais reçu la formation sur Field Hill. L’efficacité du coordonnateur de trains à titre de chef technique a probablement été amoindrie par l’incompatibilité entre son expérience et les exigences liées à la supervision des opérations en terrain montagneux dans la subdivision de Laggan.

Beaucoup de compagnies de chemin de fer en Amérique du Nord font appel à des contremaîtres de locomotive. Il s’agit également d’un rôle de surveillant, mais il porte sur les aspects techniques de l’exploitation ferroviaire (conduite des trains, fonctionnement des freins à air, dynamique du train, etc.). Les contremaîtres de locomotive sont des mécaniciens de locomotive d’expérience ayant une vaste expertise technique et opérationnelle propre au territoire qu’ils supervisent. Au moment de l’événement, il y avait un contremaître de locomotive au terminal de Calgary (le poste avait été vacant de 2016 à 2018), mais son expertise et son expérience techniques étaient semblables à celles d’un coordonnateur de trains.

Nécessité de mieux identifier les dangers, analyser les données et évaluer les risques

Un SGS est un cadre reconnu à l’échelle internationale qui permet aux compagnies de gérer les risques efficacement et de rendre les opérations plus sûres. Les évaluations des risques sont la pierre angulaire d’un SGS pleinement fonctionnel et efficace, et sont essentielles pour permettre à une compagnie de fonctionner en toute sécurité.

Le Règlement de 2015 sur le système de gestion de la sécurité ferroviaire oblige les compagnies de chemin de fer à réaliser des évaluations des risques, notamment lorsqu’une préoccupation en matière de sécurité est mise en évidence. Pour cerner les préoccupations en matière de sécurité, les compagnies de chemin de fer doivent analyser continuellement leurs activités, les tendances actuelles ou naissantes, et les situations récurrentes. Ces analyses sont fondées sur des renseignements comme les signalements par les employés de dangers pour la sécurité et les données des technologies de surveillance de la sécurité.

Rapports sur les dangers pour la sécurité

Des rapports sur les dangers pour la sécurité portant sur des trains-blocs céréaliers ayant eu des problèmes de freinage pendant la descente de Field Hill par températures froides en hiver avaient été présentés par des équipes de train en janvier et en février depuis nombre d’années. À mesure que les signalements individuels de ce danger étaient clos, de nouveaux rapports semblables continuaient d’être consignés dans le système de signalement. Bien que la procédure du CP relative au signalement des dangers pour la sécurité ait été suivie activement au terminal de Calgary, l’analyse des tendances qu’elle exigeait n’était pas effectuée. Par conséquent, d’année en année, les rapports relatifs au freinage médiocre des trains-blocs céréaliers sur Field Hill étaient clos, aucune évaluation des risques n’était effectuée et les mesures correctives prises étaient insuffisantes.

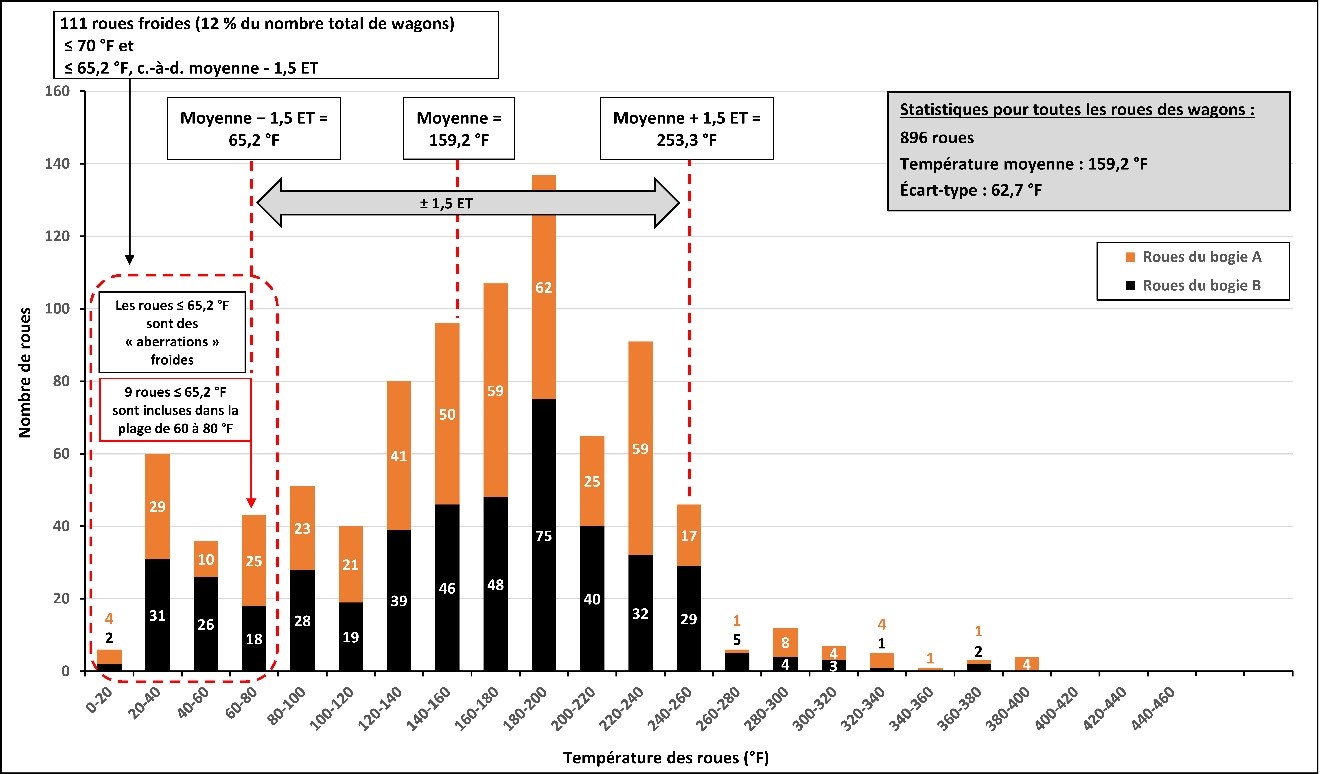

Données des détecteurs de température des roues

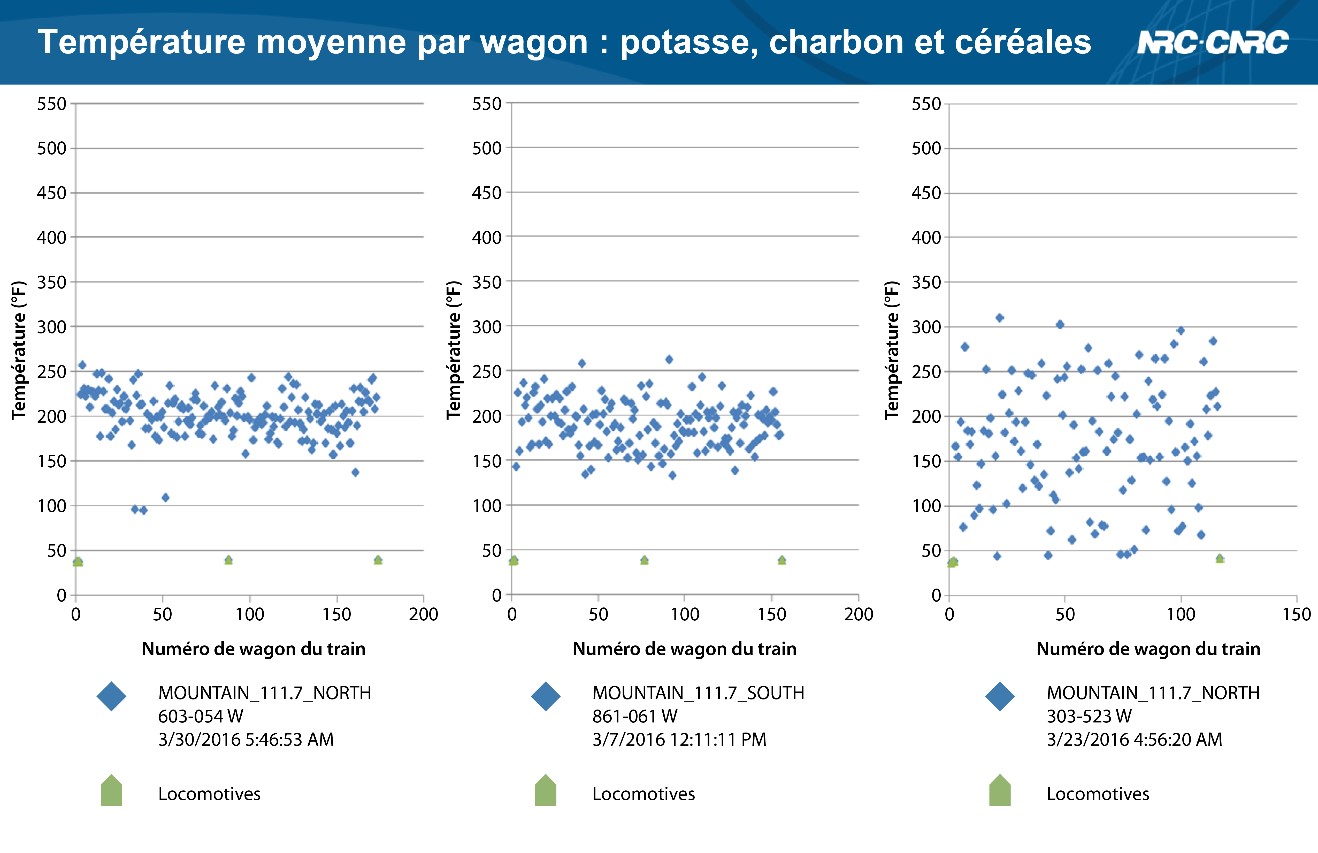

Le CP recueille les données des détecteurs de température des roues sur son réseau. Les travaux réalisés par le CP pour utiliser des détecteurs afin de savoir quels wagons éprouvaient des problèmes de système de freins étaient inédits lorsqu’ils ont commencé en 2008. Ces détecteurs permettent d’identifier les wagons ayant des roues froides—les roues froides étant un indicateur de mauvais rendement au freinage. Les données recueillies en hiver permettent au CP de surveiller la sensibilité à la température et le rendement des freins à air des wagons lorsqu’ils sont le plus susceptibles aux fuites.

Les détecteurs de température de roues sont une technologie de surveillance de la sécurité et, à ce titre, les données qu’ils fournissent doivent être analysées pour cerner les préoccupations en matière de sécurité, les tendances actuelles ou naissantes, ou les situations récurrentes. Toutefois, au moment de l’événement, le CP n’analysait pas les données disponibles sur les wagons céréaliers et a raté l’occasion de cerner le danger et d’atténuer tout risque lié au rendement au freinage des trains céréaliers par température extrêmement froide.

Évaluations des risques avant de mettre en œuvre des changements opérationnels

Des évaluations des risques doivent être réalisées avant de mettre en œuvre des changements opérationnels susceptibles de créer de nouveaux dangers ou d’accroître la gravité des dangers existants. Au cours des années précédant l’événement, le CP a apporté des changements progressifs aux procédures d’exploitation de Field Hill, notamment au seuil de vitesse auquel les trains sont autorisés à descendre Field Hill de même qu’aux exigences en matière de robinets de retenue et de freins à main après un serrage d’urgence des freins. Le CP n’a toutefois réalisé aucune analyse des risques pour évaluer l’incidence de ces changements sur la sécurité.

Nécessité de moyens de défense physiques supplémentaires contre les mouvements non contrôlés

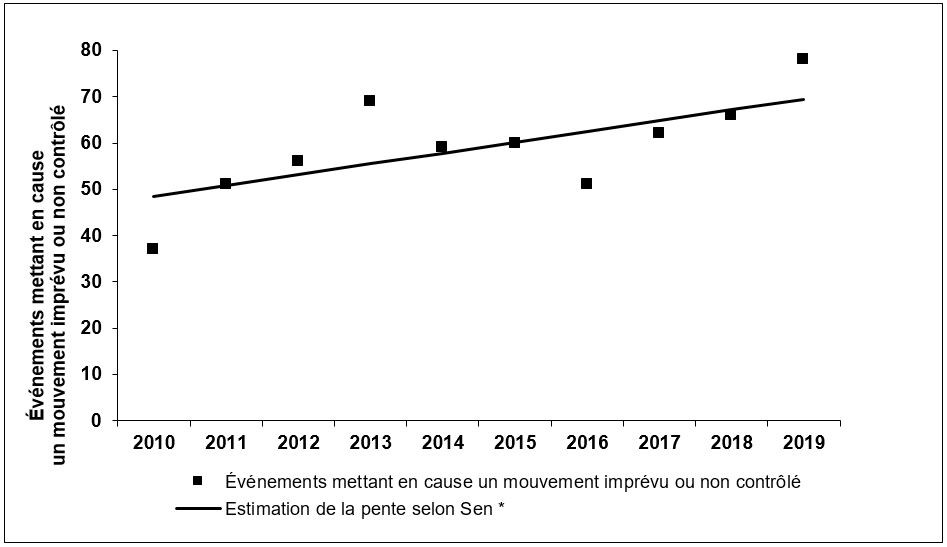

L’événement à l’étude est l’un des 589 événements relatifs à des mouvements imprévus et non contrôlés sur l’ensemble des chemins de fer au Canada qui ont été signalés au BST de 2010 à 2019. La perte de maîtrise, comme dans l’événement à l’étude, était la cause de 22 (4 %) d’entre eux. Même si les mouvements non contrôlés résultant d’une perte de maîtrise sont peu fréquents, 59 % d’entre eux (13 sur 22) touchaient la voie principale.

Les mouvements non contrôlés présentent un risque important pour les employés ferroviaires. Lorsque ces mouvements touchent la voie principale, le public—notamment les passagers et les personnes se trouvant aux abords de la voie ferrée—peut également être exposé à des risques. Les risques augmentent considérablement lorsqu’un train transporte des marchandises dangereuses. Par conséquent, ces événements sont considérés comme des événements peu fréquents mais à risque élevé.

Le BST demeure préoccupé par le fait que les moyens de défense actuels ne sont pas suffisants pour réduire le nombre de mouvements non contrôlés et améliorer la sécurité. Les mouvements imprévus ou non contrôlés d’équipement ferroviaire figurent sur la Liste de surveillance 2020 du BST, une liste des principaux enjeux de sécurité qu’il faut s’employer à régler pour rendre le système de transport canadien encore plus sûr.

De nouvelles technologies sont disponibles

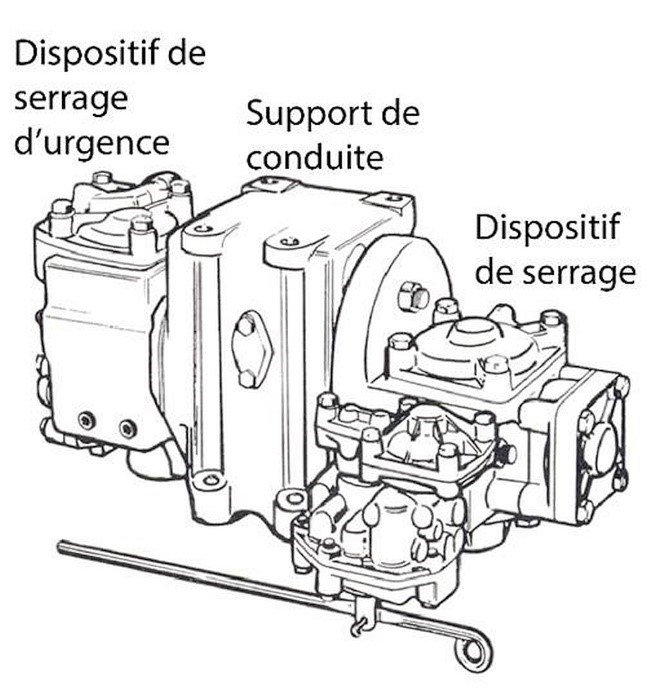

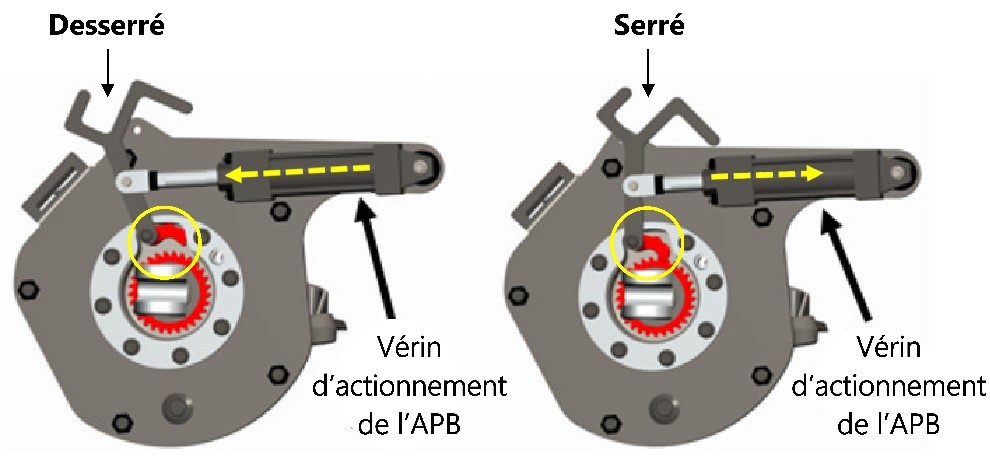

De nombreuses avancées technologiques sont disponibles pour le réseau ferroviaire nord-américain afin d’améliorer le rendement au freinage des trains, notamment les freins d’immobilisation en stationnement, les semelles de frein haute capacité résistant à l’évanouissement, les distributeurs de wagon avec fonction de maintien de la pression au cylindre de frein, et le maintien de la force de freinage dynamique sur les locomotives télécommandées. Ces améliorations technologiques sont des exemples de moyens de défense physiques susceptibles de réduire la fréquence des mouvements imprévus et non contrôlés du matériel roulant ferroviaire. Les principales compagnies de transport ferroviaire de marchandises se sont montrées réceptives à l’évaluation de ces avancées, mais ne les ont pas entièrement mises en œuvre. Au moment de l’événement, il n’existait aucune exigence réglementaire pour leur mise en œuvre.

Mesures de sécurité prises à la suite de l’accident

Bureau de la sécurité des transports du Canada

Peu après l’accident, le BST a communiqué des renseignements essentiels pour la sécuritéNote de bas de page 7 à propos de :

- la prévention de mouvements incontrôlés des trains immobilisés d’urgence dans des déclivités de moins de 1,8 % (Avis de sécurité ferroviaire 04/19 du BST, émis le 11 avril 2019);

- l’inspection et la maintenance du circuit de freins à air sur les wagons-trémies céréaliers des trains-blocs du CP (Avis de sécurité ferroviaire 05/19 du BST, émis le 11 avril 2019);

- l’efficacité des essais de frein no 1 (Avis de sécurité ferroviaire 04/20 du BST, émis le 17 avril 2020).

Transports Canada

Pour sa part, Transports Canada a lancé de nombreuses initiatives, entre autres l’émission d’un arrêté ministériel exigeant que les équipes de trains immobilisés par serrage d’urgence des freins sur une pente de 1,8 % ou plus serrent immédiatement un nombre suffisant de freins à main avant de recharger le système de freins à air. L’arrêté ministériel a plus tard été révoqué lorsqu’il a été remplacé par la règle 66 du Règlement d’exploitation ferroviaire du Canada.

Transports Canada a également approuvé l’utilisation de la technologie d’essai automatisé de l’efficacité des freins de train afin de remplacer les essais de frein no 1 pour les trains-blocs céréaliers du CP exploités entre certains endroits de l’Ouest canadien et le port de Vancouver.

Canadien Pacifique

Quant à lui, le CP :

- a révisé les procédures de conduite des trains pour la subdivision de Laggan en ce qui concerne l’utilisation des robinets de retenue et des freins à main avant de rétablir les systèmes de freinage après un serrage d’urgence des freins sur les pentes en terrain montagneux;

- a émis le bulletin d’exploitation OPER-AB-015-19 qui, à la fois, établissait de nouvelles limites de vitesse par temps froid sur Field Hill pour les trains dont le poids par frein fonctionnel est égal ou supérieur à 100 tonnes et exigeait que les desserrages intempestifs des freins sur Field Hill soient immédiatement signalés au contrôleur de la circulation ferroviaire;

- a surveillé la température des roues de tous les trains céréaliers circulant vers l’ouest et passant devant les détecteurs installés sur les subdivisions de Laggan et de Mountain, ce qui a entraîné la mise hors service et l’envoi en réparation de plus de 5000 wagons céréaliers;

- a élaboré un programme de formation avancé des mécaniciens de locomotive visant à étoffer leurs compétences et à leur offrir une préparation supplémentaire leur permettant de composer avec les conditions adverses sur le terrain. Les conditions adverses couvertes par le programme de formation comprennent la réaction à des changements mineurs et majeurs dans le débit d’air et aux fluctuations dans la conduite générale, la réaction à un desserrage intempestif des freins à air, et les procédures de rétablissement des systèmes de freinage après un serrage d’urgence des freins à air.

Recommandations du BST

Afin de corriger les problèmes de sécurité systémiques qui ont posé un risque important dans l’événement à l’étude, le Bureau a formulé 3 recommandations, soit :

- que le ministère des Transports établisse des normes d’essai plus rigoureuses et des exigences de maintenance en fonction du temps pour les cylindres de frein des wagons de marchandises exploités sur des pentes descendantes abruptes par température ambiante froide (Recommandation R22-01 du BST);

- que le ministère des Transports exige que les chemins de fer de marchandises canadiens dressent et mettent en œuvre un échéancier d’installation de freins d’immobilisation en stationnement sur les wagons de marchandises, en priorisant l’installation en rattrapage sur les wagons utilisés dans les trains-blocs de marchandises en vrac exploités en terrain montagneux (Recommandation R22-02 du BST);

- que le ministère des Transports exige que la Compagnie de chemin de fer Canadien Pacifique démontre que son système de gestion de la sécurité permet de cerner efficacement les dangers résultant des opérations, en utilisant toute l’information disponible, y compris les signalements de dangers par les employés et les tendances des données; qu’il évalue les risques connexes; et qu’il mette en œuvre des mesures d’atténuation et en valide l’efficacité (Recommandation R22-03 du BST).

1.0 Renseignements de base

1.1 Le territoire

Le 3 février 2019, le train de marchandises 301-349 de la Compagnie de chemin de fer Canadien Pacifique (Canadien Pacifique, ou CP) circulait vers l’ouest dans la subdivision de Laggan, qui s’étend du point milliaire 0,0 à Calgary (Alberta) au point milliaire 136,6 à Field (Colombie-Britannique).

La subdivision de Laggan fait partie du corridor principal du CP menant à la côte Ouest. Il s’agit de l’une de plusieurs subdivisions caractérisées par des pentes abruptes et des courbes prononcées qui traversent les montagnes Rocheuses et la chaîne des Cascades. Cet itinéraire traverse certains des reliefs d’exploitation ferroviaire les plus difficiles en Amérique du Nord et est soumis à des conditions environnementales qui comprennent une chaleur et un froid extrêmes, des avalanches, des éboulements et des déstabilisations de talus pendant le ruissellement du printemps.

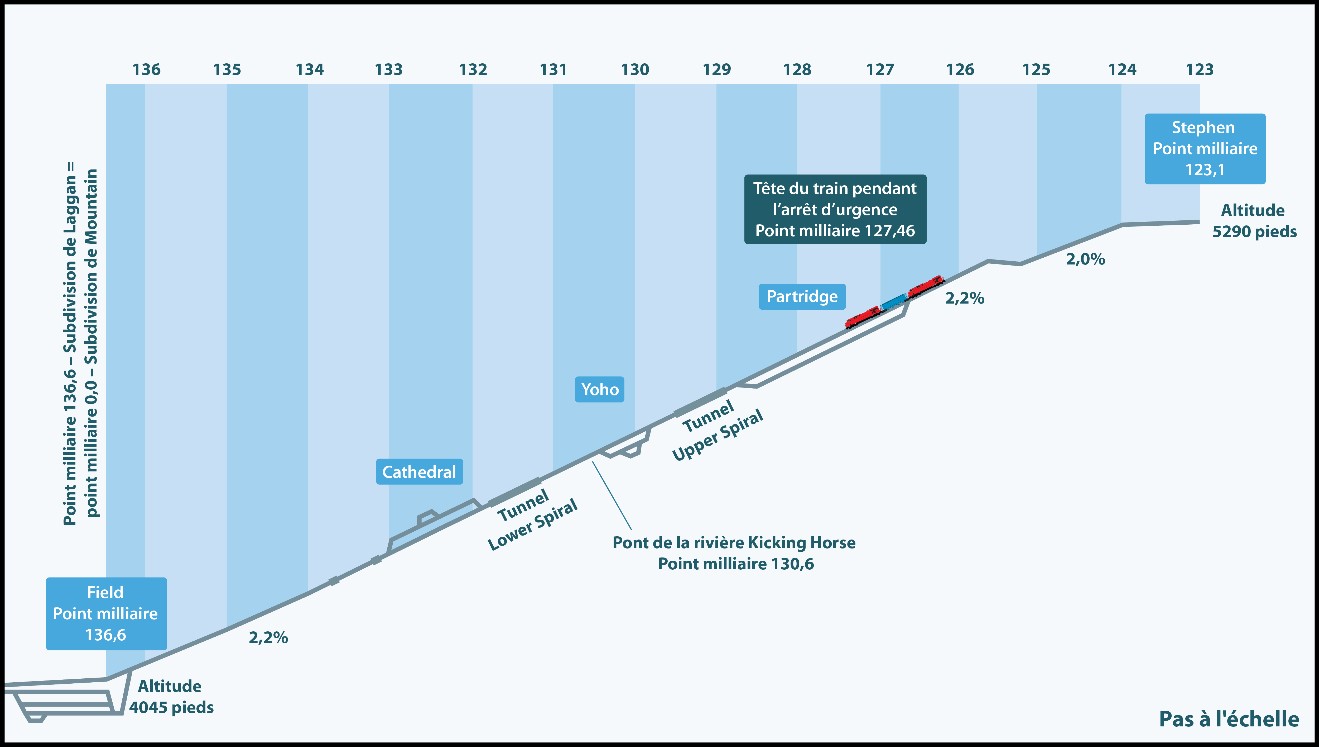

L’itinéraire entre Calgary et Stephen (Colombie-Britannique), au point milliaire 123,1, est constitué d’une longue montée graduelle, suivie d’une descente abrupte à Field Hill.

Le tronçon de la subdivision de Laggan connu sous le nom de Field Hill s’étend sur 13,5 milles depuis Stephen jusqu’à Field. Il est désigné comme une pente en terrain montagneuxNote de bas de page 8 et passe d’une altitude de 5290 pieds à Stephen à une altitude de 4045 pieds à Field. La pente descendante varie entre 1,7 % et 2,2 %.

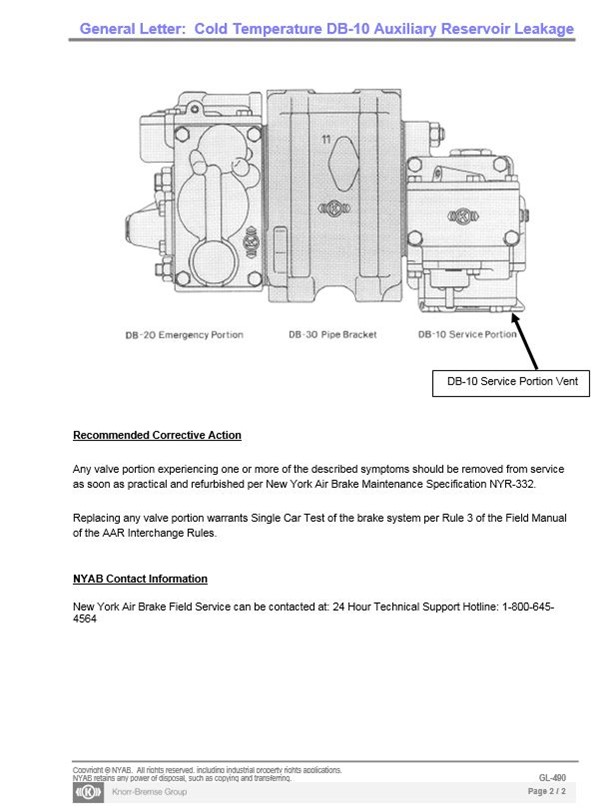

Sur le tronçon Field Hill, la voie emprunte plusieurs tunnels et enjambe la rivière Kicking Horse au point milliaire 130,6 entre 2 tunnels en spirale. Le tunnel Upper Spiral, d’une longueur de 3255 pieds, s’étend du point milliaire 128,8 au point milliaire 129,5. Le tunnel Lower Spiral, d’une longueur de 2922 pieds, s’étend du point milliaire 131,0 au point milliaire 131,5.

La voie comporte plusieurs courbes prononcées qui varient de 8° à 10°, notamment des contre-courbes consécutives. Au point milliaire 130,2, la voie fait une courbe vers la gauche de 8,4° suivie d’une courbe vers la droite de 7,9°; puis, à l’approche du pont de la rivière Kicking Horse, la voie fait une nouvelle courbe vers la gauche de 9,8°.

Dans l’événement à l’étude, le train s’est arrêté d’urgence au point milliaire 127,46 à Partridge (Colombie-Britannique). Quelques heures plus tard, il a commencé à se déplacer de lui-même, de façon non contrôlée. La tête du train a déraillé au point milliaire 130,6 (figures 1 et 2).

1.2 L’accident

Un résumé des événements pertinents de l’événement à l’étude est présenté au tableau 1. Une chronologie détaillée des événements qui se sont produits entre le moment où le train s’est arrêté d’urgence et le moment où il a commencé à rouler de manière non contrôlée est présentée au tableau 2. Ces 2 tableaux se trouvent à la section 1.2.4.

Une description des freins des locomotives et des wagons est fournie à l’annexe A. Des renseignements sur l’inspection et l’essai des systèmes de freins à air sont présentés à l’annexe B.

1.2.1 Avant le serrage d’urgence des freins

Le matin précédant l’événement, à 10 h 30Note de bas de page 9, on a demandé à une équipe de train du CP (équipe descendanteNote de bas de page 10) de se présenter au triage Alyth de Calgary pour 12 h 30. L’équipe devait conduire le train de marchandises 301-349 vers l’ouest dans la subdivision de Laggan.

Le train était un train-blocNote de bas de page 11 comprenant 112 wagons-trémies chargés de céréales. Il pesait 15 042 tonnesNote de bas de page 12 et mesurait 6676 pieds. Il était propulsé par 3 locomotives à traction répartie — 1 en tête, 1 en milieu et 1 en queue de train. Les locomotives en milieu et en queue de train étaient télécommandéesNote de bas de page 13.

Plus tôt dans la journée, vers 12 h 10, le train était arrivé au triage Alyth avec 1 wagon isolé (position 101, CP 603181) Note de bas de page 14. Avant le départ du triage Alyth, le train a été soumis à un essai de frein no 1 Note de bas de page 15. L’essai a révélé une défectuosité des freins de 1 autre wagon (position 27, CP 607409), qui a aussi été isolé. Le train, avec ses 2 wagons isolés, a reçu l’autorisation de quitter le triage, environ 60 minutes plus tard que prévu. Les systèmes de freinage de 2 des 112 wagons étant isolés, 98 % des freins du train étaient fonctionnels, ce qui donnait un poids de 131,1 tonnes par frein fonctionnel.

Le train a quitté le triage Alyth vers 14 h 30. Il circulait par température extrêmement froide; lorsqu’il a franchi le point milliaire 65,6, un détecteur de boîtes chaudesNote de bas de page 16 en bordure de la voie a indiqué à l’équipe que la température ambiante était de −27 °C.

En route, les membres de l’équipe ont été retardés plusieurs fois dans leur progression vers l’ouest, le temps de déplacement ayant été accru par la vitesse réduite en raison de basses températures ambiantes, le mauvais fonctionnement d’aiguillages et les croisements de trains. Le mécanicien de locomotive (ML) a remarqué des augmentations du débit d’air chaque fois qu’il serrait les freins à air le long de l’itinéraireNote de bas de page 17, mais le système de freins à air fonctionnait comme prévu.

Vers 21 h 36, le train a commencé à descendre la pente abrupte débutant au point milliaire 125,6. Le train n’a pas pu rester en deçà de la limite maximale autorisée de 15 mi/h; lorsque la vitesse a atteint 21 mi/h, l’équipe a serré d’urgence les freins, et le train s’est arrêté à Partridge vers 21 h 49. À partir de l’endroit où le train s’est arrêté, il restait environ 9 milles de pente de 2,2 % à descendre avant que la pente ne diminue à entre 0,5 % et 0,4 % sur environ 9000 pieds à partir de Field.

1.2.2 Pendant l’arrêt d’urgence

À 22 h 15, environ 25 minutes après l’arrêt du train à la suite d’un serrage d’urgence des freins, l’équipe descendante et le coordonnateur de trains ont tenu la séance de briefing requise afin d’évaluer la situation et de déterminer le meilleur plan d’action pour rétablir les systèmes de freinageNote de bas de page 18 après le serrage d’urgence des freins. Il a été décidé que la chef de train réglerait les robinets de retenueNote de bas de page 19 à la position haute pression (HP) sur 75 % des wagons (soit 84 wagons), comme l’exigeait les procédures d’exploitation de Field Hill (Field Hill operating procedures [FHOP]), pour faciliter le desserrage et resserrage des freins en descente (release and catch)Note de bas de page 20. Étant donné que les membres de l’équipe descendante avaient atteint la limite d’heures de service fixée à 10 heures dans leur convention collective, le directeur du contrôle de la circulation ferroviaire (CCF) a commandé une équipe de relève, qui prendrait les commandes du train et terminerait le voyage jusqu’à Field.

Les membres de l’équipe de relève — 1 ML, 1 chef de train et 1 stagiaire — n’étaient pas disponibles immédiatement; ils devaient se présenter au travail à 22 h 30. Ils avaient à l’origine été appelés à Field pour prendre la relève d’un autre train et, à ce moment-là, le ML de relève avait choisi, comme sa convention collective le lui permettait, de commencer son quart de travail 2 heures plus tard Note de bas de page 21. Une fois en route, les membres de l’équipe se sont rendus à Yoho en véhicule routier et ont dû par la suite poursuivre le voyage jusqu’à Partridge en chasse-neige sur rail.

À Yoho, le ML de relève a eu une séance de briefing en personne avec le coordonnateur de trains, qui l’a informé de la décision de régler les robinets de retenue sur 84 des wagons du train pour aider à rétablir de façon sûre les systèmes de freinage après un serrage d’urgence des freins. En quittant Yoho, l’équipe de relève a de nouveau été retardée, car il a fallu déneiger un aiguillage menant à la voie principale.

En attendant l’arrivée de l’équipe de relève, la chef de train de l’équipe descendante a réglé les robinets de retenue requis sur 84 (75 %) des wagons, comme il en avait été décidé. La tâche, que le terrain montagneux, le froid extrême et l’obscurité rendaient plus ardue, a pris environ 1 heure. La chef de train est retournée à la locomotive vers 23 h 30.

L’équipe de relève est arrivée à Partridge à 0 h 05 le 4 février 2019, puis au train à 0 h 20, environ 2,5 heures après l’arrêt d’urgence.

1.2.3 Le mouvement non contrôlé

Au moment de prendre les commandes du train, les membres de l’équipe de relève ont eu une séance de briefing avec l’équipe descendante dans la locomotive de tête, et aucune préoccupation n’a été soulevée. L’équipe de relève a ensuite attendu, car le train ne pouvait pas entamer la descente avant qu’un permis d’occuper la voie ne soit annuléNote de bas de page 22, ce qui exigeait que le chasse-neige sur rail transportant les membres de l’équipe descendante ait dégagé l’aiguillage est de Yoho. Le ML a indiqué dans une conversation avec le CCF qu’il ne rétablirait pas les systèmes de freinage après un serrage d’urgence des freins avant d’avoir reçu la confirmation que la voie était libre.

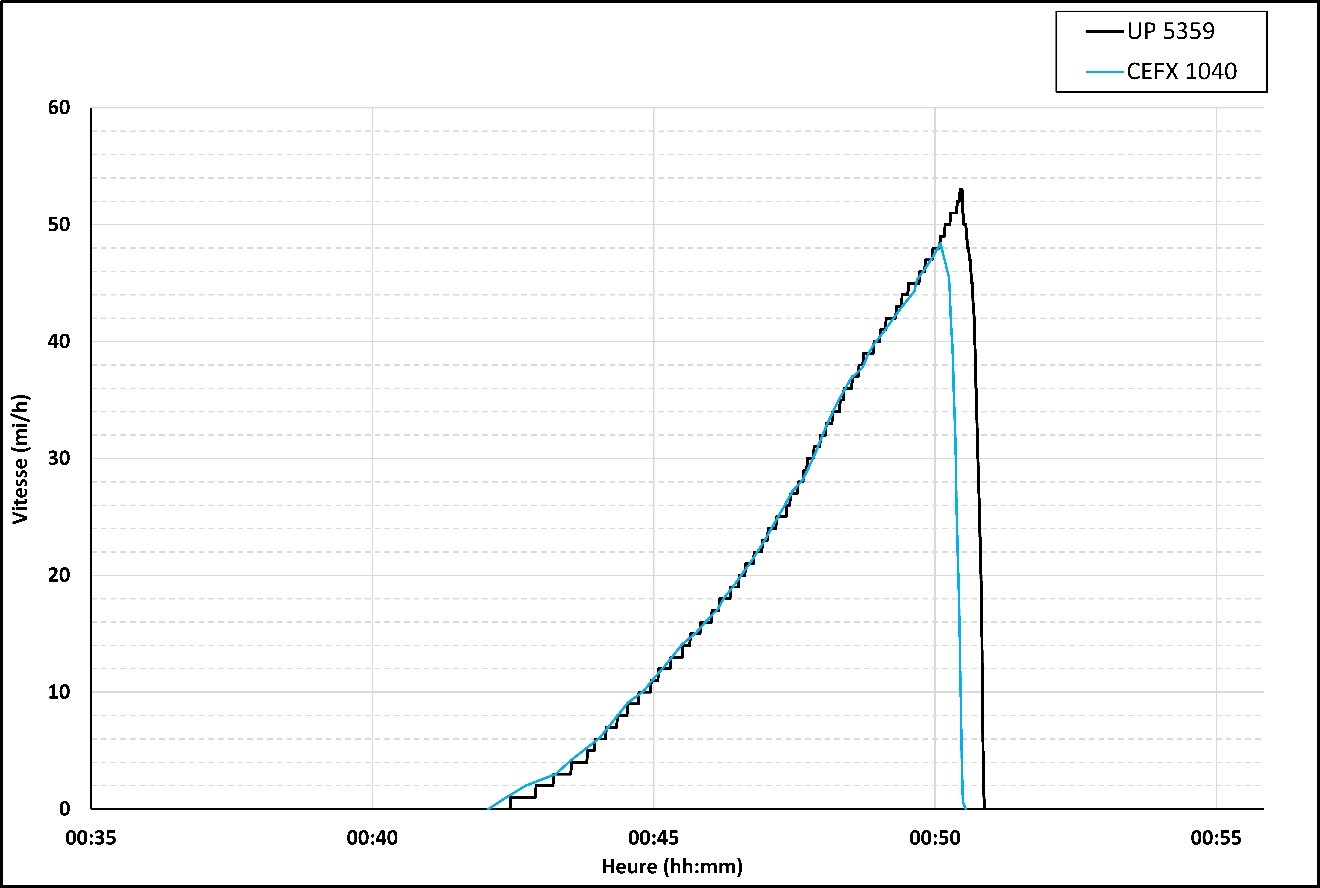

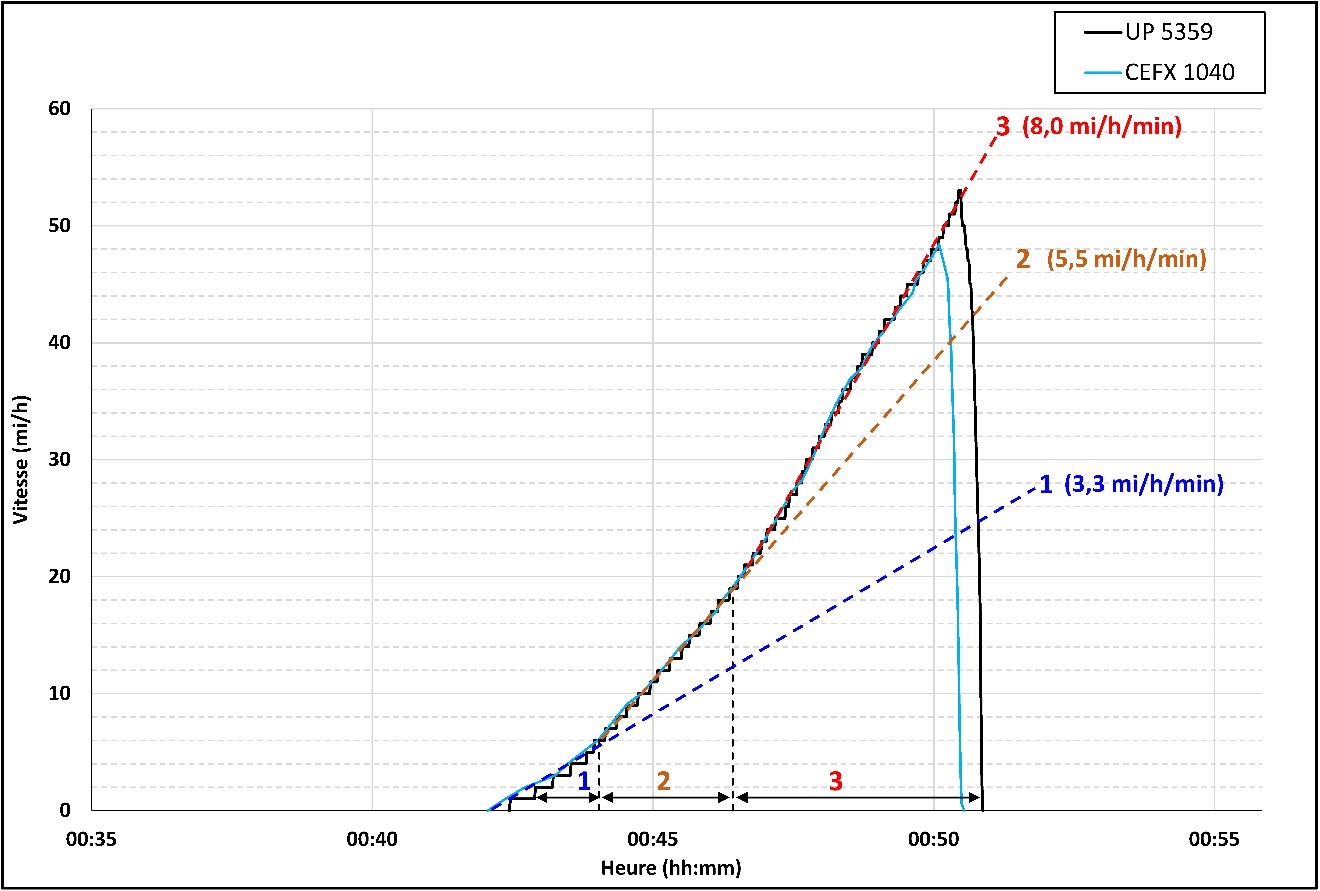

À 0 h 42, alors que l’équipe de relève attendait toujours, le train a commencé à rouler de lui-même et le ML a transmis un message radio d’urgence. Le personnel technique sur la voie principale a entendu la transmission et a répondu qu’il indiquerait quand il aurait dégagé la voie à Yoho. Le CCF a répété plusieurs fois l’appel d’urgence pour avertir le personnel technique de dégager la voie principale le plus rapidement possible. Le ML a également demandé au CCF de dégager les trains de la voie principale à Field, ce qui a été fait, et d’évacuer le pavillon-dortoir de Field.

Lorsque le train a commencé à rouler de manière non contrôlée, le chef de train et le stagiaire ont quitté la cabine de locomotive dans le but de serrer les freins à main pour arrêter ou ralentir le train; toutefois, le train a continué d’accélérer et le ML a ordonné aux 2 membres de l’équipe de retourner dans la cabine pour des raisons de sécurité. Ils n’ont réussi à serrer aucun des freins à main. Une fois le train en mouvement, il a accéléré rapidement et il n’était donc pas possible de rétablir les systèmes de freinage après le serrage d’urgence des freinsNote de bas de page 23.

Quand le train a franchi les courbes prononcées pendant la descente, le ML a transmis qu’il s’attendait à ce que la résistance produite par ces courbes ralentisse l’accélération du mouvement non contrôlé et à ce que le train perde tout son élan dans les tunnels. Le train a pu franchir les contre-courbes successives alors que sa vitesse augmentait graduellement jusqu’à environ 53 mi/h, bien au-delà de la vitesse maximale autorisée; il n’a toutefois pas pu franchir la courbe prononcée de 9,8° juste avant le pont de la rivière Kicking Horse. La tête du train a déraillé au point milliaire 130,6, à 0 h 51. Les 3 membres de l’équipe ont été mortellement blessés.

1.2.4 Chronologie de l’événement

La chronologie de l’événement a été établie après un examen des renseignements disponibles, notamment les enregistrements de communication radio, les données des consignateurs d’événements de locomotive (CEL), et les entrevues (tableau 1).

Tableau 1. Chronologie de l’événement à l’étude

Remarque : Les heures pour lesquelles les secondes ont une valeur de 00 sont approximatives; les autres heures sont exactes, sauf indication contraire.

| Date | Heure | Description |

|---|---|---|

| 2019-02-03 | 12:30:00 | L’équipe descendante reçoit l’ordre de se rendre au triage Alyth pour le train 301-349. |

| 2019-02-03 | 14:15:00 | Le train réalise un essai de frein no 1 et d’une inspection au triage Alyth. |

| 2019-02-03 | 14:30:00 | Le train quitte le triage Alyth avec 2 wagons isolés : CP 603181 (position 101) et CP 607409 (position 27). |

| 2019-02-03 | 14:36:00 | Les membres de l’équipe rappellent au CCF qu’ils doivent arrêter de travailler à la fin de leur 10e heure de service, soit à 22 h 30, selon leur convention collective. |

| 2019-02-03 | 15:06:00 | Le ML remarque une augmentation du débit d’air lors du serrage des freins alors qu’il arrête le train à Keith (Alberta) pour un croisement. |

| 2019-02-03 | 15:10:00 | Le train fait l’objet d’une inspection au défilé et rien n’est relevé alors qu’il s’arrête à Keith pour croiser 3 trains. |

| 2019-02-03 | 15:19:00 | Le CCF informe l’équipe d’un problème avec l’aiguillage ouest de Keith. |

| 2019-02-03 | 16:39:00 | Le CCF communique avec l’équipe et lui demande de serrer les freins à 10 lb/po2 et de les desserrer pour donner suite à la détection d’une roue chaude sur le wagon à la position no 107 (DME 51034). |

| 2019-02-03 | 17:20:00 | Le ML informe le CCF que la vitesse maximale du train est maintenant limitée à 25 mi/h jusqu’à Canmore (Alberta) et Banff (Alberta) après que le détecteur en bordure de la voie au point milliaire 65,6 a transmis une alerte de température froide de −27 °C sur le canal d’attente. |

| 2019-02-03 | 18:05:00 | Le ML remarque une augmentation du débit d’air lors du serrage des freins alors qu’il arrête le train à Banff pour croiser un train. |

| 2019-02-03 | 18:38:00 | Le CCF informe l’équipe de retards imminents à Eldon (Alberta) pour croiser d’autres trains, et en raison de problèmes liés aux conditions météorologiques et à l’aiguillage. |

| 2019-02-03 | 19:09:00 | Le ML remarque une augmentation du débit d’air lors du serrage des freins alors qu’il arrête le train à Eldon pour croiser 2 trains. |

| 2019-02-03 | 19:10:00 | Le train fait l’objet d’une inspection au défilé et rien n’est relevé alors qu’il s’arrête à Eldon pour des croisements. |

| 2019-02-03 | 20:14:00 | Le train quitte la voie d’évitement d’Eldon. Le CCF libère les membres de l’équipe de leurs fonctions d’inspection du train à la fin de leur quart de travail à Field. |

| 2019-02-03 | 21:25:00 | Le ML commence à déplacer le manipulateur du cran 1 au cran 2-3 à une vitesse de 2 mi/h pour garder le train en mouvement à l’approche de Stephen. |

| 2019-02-03 | 21:28:13 | Le ML commande un serrage initial des freins à air au point milliaire 123,12 alors qu’il commence la descente de la pente à Stephen. |

| 2019-02-03 | 21:28:37 | Le ML remarque une augmentation du débit d’air lors du serrage des freins. |

| 2019-02-03 | 21:36:45 | Pendant la descente de Field Hill, le ML fait la première de plusieurs réductions progressives de la pression de la conduite générale alors que la vitesse du train continue d’augmenter. |

| 2019-02-03 | 21:37:15 | Le ML remarque une augmentation du débit d’air lors du serrage des freins après avoir fait la première réduction progressive de la pression de la conduite générale. |

| 2019-02-03 | 21:48:08 | Le ML et la chef de train serrent d’urgence les freins du train lorsque la vitesse atteint 21 mi/h. |

| 2019-02-03 | 21:48:25 | Le ML diffuse un message d’urgence à la radio. |

| 2019-02-03 | 21:49:33 | Le train s’arrête; la tête se trouve au point milliaire 127,46. |

| 2019-02-03 | 21:53:00 | Le CCF demande à l’équipe si la pression d’air revient après le serrage des freins d’urgence. L’équipe répond qu’elle doit tenir une séance de briefing avec le coordonnateur de trains pour déterminer les prochaines étapes. |

| 2019-02-03 | 22:15:00 | Le coordonnateur de trains et l’équipe tiennent une séance de briefing par radio. Pendant la discussion, le ML mentionne les augmentations du débit d’air lors du serrage des freins qu’il a remarquées en cours de route. Il est décidé de régler les robinets de retenue sur 75 % des wagons (84) conformément aux procédures d’exploitation de Field Hill. |

| 2019-02-03 | 22:30:00 | Le coordonnateur de trains arrive à Yoho en véhicule routier. Le directeur du CCF informe le coordonnateur de trains du fait que l’équipe de relève partira bientôt pour Yoho en véhicule routier. Le contremaître d’entretien de la voie commence à préparer un chasse-neige sur rail pour transporter par rail l’équipe de relève de Yoho au train. La chef de train quitte la cabine de la locomotive et commence à régler les robinets de retenue. |

| 2019-02-03 | 22:45:00* | L’équipe de relève arrive à Yoho en véhicule routier. |

| 2019-02-03 | 23:15:00 | Pour préparer la voie au chasse-neige sur rail, le contremaître d’entretien de la voie tente d’orienter l’aiguillage de la voie de garage vers la voie principale, mais l’aiguillage est entravé par de la neige gelée. |

| 2019-02-03 | 23:30:00 | La chef de train revient à la cabine de locomotive après avoir réglé les 84 robinets de retenue. |

| 2019-02-03 | 23:35:00 | Pendant l’attente à Yoho, le ML de relève tient une séance de briefing en personne avec le coordonnateur de trains. La décision de régler les robinets de retenue sur 75 % des wagons est abordée, et le ML de relève ne s’y oppose pas. Pendant qu’ils sont ensemble, le ML et le coordonnateur de trains ont également une séance de briefing par radio avec le ML descendant. |

| 2019-02-04 | 00:15:00 | Le chasse-neige sur rail quitte Yoho et emprunte la voie principale pour transporter l’équipe de relève jusqu’au train. |

| 2019-02-04 | 00:31:00 | L’équipe de relève indique au CCF qu’elle est maintenant à bord du train. |

| 2019-02-04 | 00:42:02 | Le train commence à rouler de lui-même alors que les freins d’urgence sont toujours serrés. |

| 2019-02-04 | 00:42:36 | Le chef de train et le stagiaire descendent du train pour serrer les freins à main. |

| 2019-02-04 | 00:42:38* | Le ML diffuse un message par radio indiquant que le train, en position de freinage d’urgence, se déplace à 1 mi/h. |

| 2019-02-04 | 00:42:40* | Le ML ordonne au chef de train et au stagiaire de revenir dans la cabine. |

| 2019-02-04 | 00:48:30 | Se déplaçant maintenant à 22 mi/h, le train franchit le signal ouest à Partridge, qui affiche une indication d’arrêt pour protéger le canton suivant en vertu d’un permis d’occuper la voie toujours en vigueur entre Partridge et Yoho. |

| 2019-02-04 | 00:48:30 | L’équipe descendante à bord du chasse-neige sur rail dégage l’aiguillage est de Yoho. |

| 2019-02-04 | 00:48:32 | L’aiguillage est de Yoho est manuellement orienté à la position normale, et le contremaître d’entretien de la voie transmet l’information au CCF. |

| 2019-02-04 | 00:49:00 | Le train franchit l’aiguillage est de Yoho. |

| 2019-02-04 | 00:49:10 | Le ML diffuse un message indiquant que le train entre dans le tunnel Upper Spiral à une vitesse de 40 mi/h. |

| 2019-02-04 | 00:50:05 | Le ML diffuse un message que la vitesse du train est de 48 mi/h. |

| 2019-02-04 | 00:50:20 | Le ML diffuse un message que la vitesse du train est de 51 mi/h. |

| 2019-02-04 | 00:50:27 | La queue du train se sépare entre les positions 85 et 86. |

| 2019-02-04 | 00:50:31 | La section centrale du train se sépare entre les positions 36 et 37. |

| 2019-02-04 | 00:50:34 | La locomotive télécommandée en queue s’immobilise juste à l’intérieur du portail ouest du tunnel Upper Spiral. |

| 2019-02-04 | 00:50:54* | La tête du train déraille et termine sa course dans la rivière Kicking Horse. |

| 2019-02-04 | 00:51:20 | Le détecteur en bordure de voie transmet une alerte lorsque le train passe le point milliaire 130,2 indiquant que l’alimentation est coupée et ne fonctionne pas, et fournit également un décompte de wagons qui comprend un nombre de wagons inférieur au nombre réel wagons du train. |

* Les heures sont estimées en fonction des données des CEL survivants provenant des locomotives à traction répartie en milieu et en queue de train.

Après l’arrêt d’urgence du train sur la pente en terrain montagneux au point milliaire 127,46, environ 2,5 heures se sont écoulées avant que l’équipe de relève ne monte à bord du train et se prépare à rétablir les systèmes de freinage après le serrage d’urgence des freins. Le tableau 2 décrit les activités qui ont eu lieu et les retards subis pendant les 3 heures où le train est resté immobilisé sur le tronçon Field Hill.

| Date | Heure | Temps écoulé | Activités et retards |

|---|---|---|---|

| 2019-02-03 | 21:50 | 00:00:00 |

|

| 2019-02-03 | 21:53 | 00:03:00 |

|

| 2019-02-03 | 22:15 | 00:25:00 |

|

| 2019-02-03 | 22:30 | 00:40:00 |

|

| 2019-02-03 | 22 :45 | 00:55:00 |

|

| 2019-02-03 | 22:53 | 01:03:00 |

|

| 2019-02-03 | 23:15 | 1:15:00 |

|

| 2019-02-03 | 23:27 | 01:37:00 |

|

| 2019-02-04 | 00:15 | 02:25:00 |

|

| 2019-02-04 | 00:20 | 02:30:00 |

|

| 2019-02-04 | 00:31 | 02:41:00 |

|

| 2019-02-04 | 00:42 | 02:52:00 |

|

1.3 Examen des lieux

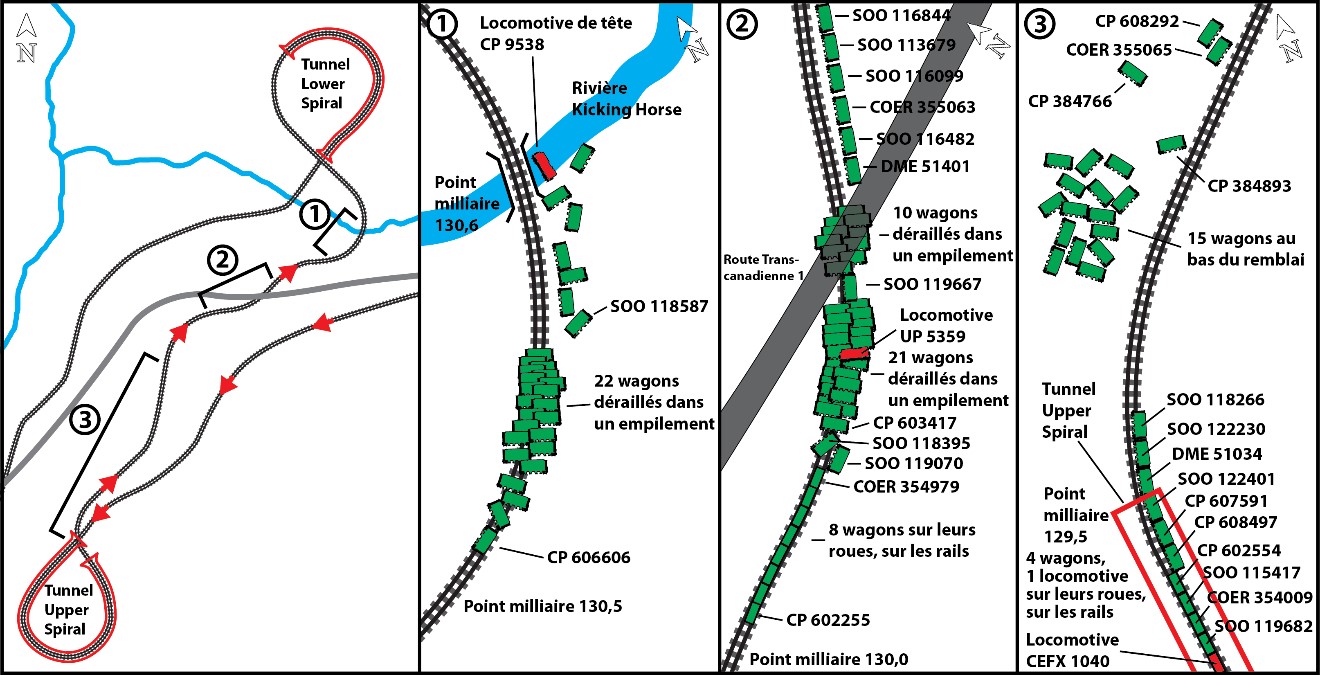

Le lieu du déraillement couvrait 1,2 mille, du point milliaire 129,4 au point milliaire 130,6. Il était situé à environ 6,8 milles de voie au nord-est de la ville de Field.

Le train s’était séparé en 3 sections lors du déraillement (figure 3).

La partie avant du train, qui comprenait la locomotive de tête (CP 9538) et les 35 premiers wagons, avait déraillé dans une courbe tout juste avant le pont de la rivière Kicking Horse au point milliaire 130,6 (figure 4).

La locomotive de tête, CP 9538, reposait sur son flanc gauche dans le lit de la rivière, quelque 35 pieds en contrebas de la voie. La rivière était très peu profonde, et la surface était gelée et couverte de neige. Une étendue d’eau libre d’un diamètre d’environ 20 pieds était visible en dessous et à proximité de la locomotive, à l’endroit où la glace avait été brisée lors de la chute de la locomotive dans le lit de rivière. Une inspection du dessous de la locomotive a révélé peu de signes d’un contact avec le sol, mais le reste de la locomotive avait été lourdement endommagé.

Plusieurs wagons qui avaient déraillé reposaient sur la berge de la rivière, et le reste des wagons de cette section du lieu de l’événement avaient déraillé le long de l’emprise. Les wagons en tête de train avaient été dispersés sur la berge ou s’étaient immobilisés dans la zone boisée à une certaine distance de la voie.

Plus loin vers l’arrière du train, aux environs du point milliaire 130,2, 40 wagons en milieu de train avaient déraillé et reposaient sur le flanc dans un empilement. Plusieurs de ces wagons se trouvaient sous une structure de saut-de-mouton à plusieurs voies à l’endroit où la route 1 passe au-dessus de la voie. Certains wagons étaient appuyés sur les piles du pont, qui ont subi des dommages superficiels (figure 5).

La locomotive télécommandée en milieu de train (UP 5359) avait déraillé, mais était restée sur ses roues parmi d’autres wagons empilés côte à côte (figure 6).

Huit wagons à l’extrémité arrière de la partie centrale n’avaient ni déraillé ni été endommagés.

Le matériel roulant en queue de train se trouvait à l’intérieur et à l’extérieur du tunnel Upper Spiral. À l’extérieur du tunnel, 7 wagons avaient déraillé et reposaient sur le flanc et 15 wagons avaient déraillé et s’étaient empilés à flanc de montagne. À l’intérieur du tunnel, 4 wagons étaient restés sur les rails, 1 wagon avait déraillé du bogie arrière, et 2 wagons avaient déraillé de tous les bogies tout en restant sur leurs roues. La locomotive télécommandée en queue de train (CEFX 1040) était restée sur la voie à environ 475 pieds à l’intérieur du tunnel (figure 7).

L’examen de la voie n’a révélé aucune rupture ou aucun sectionnement de rail ni aucun déplacement latéral. Les rails étaient encore bien ancrés dans les traverses de bois dur. La structure de la voie était solidement gelée dans le sol. Il n’y avait aucune indication que le rail haut (partie extérieure de la courbe) s’était incliné vers l’extérieur ou s’était renversé.

1.3.1 Inspection du matériel roulant

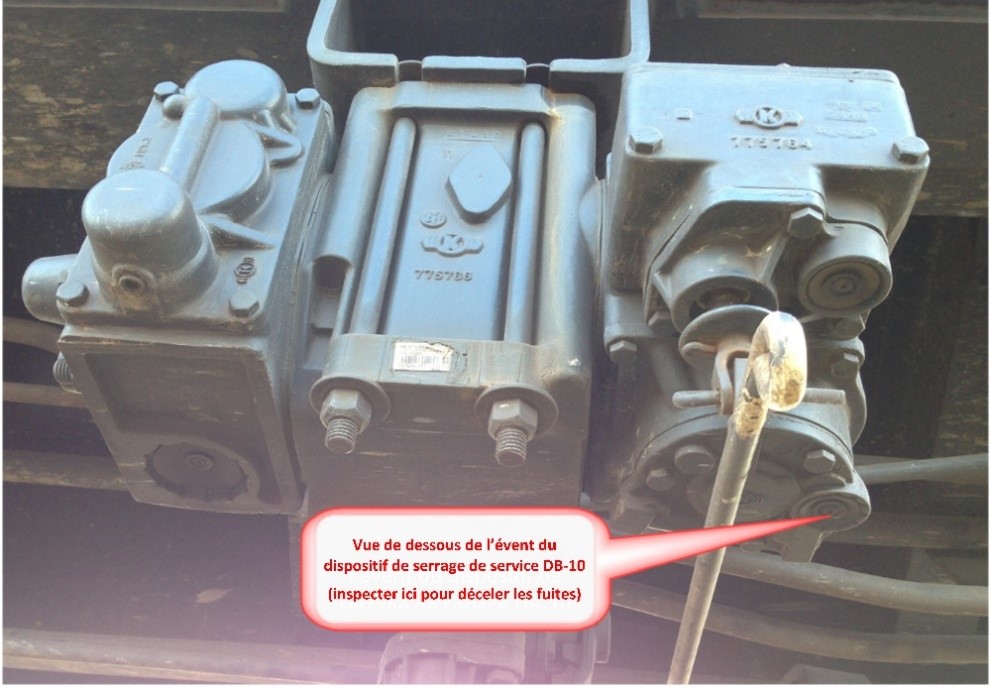

L’accès au matériel roulant était limité à plusieurs endroits en raison des wagons déraillés, de leur contenu qui s’était renversé et de l’espace de travail restreint. Dans de nombreux cas, les principaux composants présentant un intérêt étaient endommagés au point où aucun renseignement utile ne pouvait en être tiré. L’inspection s’est concentrée sur les parties visibles du matériel roulant, en particulier le système de freinage, les essieux montés et la position de la poignée des divers robinets sur les wagons. Tous ces éléments pouvaient donner un aperçu de la conduite du train au moment de l’événement.

Le système de freinage des wagons semblait être bien configuré. Les poignées des robinets de retenue qui étaient visibles semblaient être à la position HP. L’examen des freins à main n’a donné aucune indication que ces derniers avaient été serrés. La timonerie de frein et les surfaces des tables de roulement des roues étaient relativement propres et ne montraient aucun signe d’accumulation de neige ou de glace.

La locomotive de tête était lourdement endommagée; une section du pupitre de conduite avec divers leviers de commande a été enlevée pour une inspection visuelle hors du lieu de l’événement. Cette inspection a révélé que les commandes étaient fonctionnelles et n’avaient présenté aucune défaillance avant le déraillement de la locomotive. Le câblage électrique était intact, tout comme la timonerie mécanique du régulateur.

Les composants suivants ont été mis de côté aux fins d’examen approfondi et d’essais :

- les 12 wagons à céréales qui n’avaient pas déraillé et le wagon à céréales qui avait déraillé de 1 bogie et était resté sur ses roues;

- la locomotive de queue;

- les semelles de frein des 3 locomotives (figure 8);

- les essieux montés qui ont pu être récupérés, soit environ 78 % du nombre total de roues (figure 9).

1.4 Conditions météorologiques

Au moment de l’événement, le ciel était dégagé et il y avait des vents légers avec rafales. Il avait récemment neigé dans le secteur, mais la neige ne couvrait pas le sommet du champignon de rail. Il a été établi que la température ambiante était d’environ −25 °C lorsque le train s’est arrêté d’urgence. Au moment où le train a commencé à rouler de lui-même vers 0 h 42, la température était tombée à −28 °C.

1.5 Renseignements sur la subdivision

La subdivision de Laggan fait partie du corridor principal du CP menant à la côte Ouest. La subdivision s’étend de Calgary (point milliaire 0,0) à Field (point milliaire 136,6), et est principalement formée d’une voie principale simple et d’un tronçon à double voie situé entre Lake Louise en Alberta (point milliaire 116,2) et Stephen (point milliaire 123,1). À Field, la voie se raccorde au point milliaire 0,0 de la subdivision de Mountain.

Les mouvements de train sont régis par le système de commande centralisée de la circulation (CCC) conformément au Règlement d’exploitation ferroviaire du Canada (REF), et supervisés par un CCF en poste à Calgary. Cette ville est également la gare d’attache des équipes de train, des coordonnateurs de trains et des contremaîtres de locomotive qui travaillent dans la subdivision de Laggan.

Le tableau 3 présente les volumes de trafic marchandises dans la subdivision de Laggan pour 2015 à 2019.

| Année | Volume (millions de tonnes-milles brutes par mille) |

|---|---|

| 2015 | 62,8 |

| 2016 | 65,3 |

| 2017 | 65,9 |

| 2018 | 70,6 |

| 2019 | 70,1 |

1.6 Renseignements sur la voie

À proximité du déraillement, la voie principale consistait de longs rails soudés de 136 livres fabriqués en 2000. Sur la voie à ciel ouvert, le rail était posé sur des selles de rail à double épaulement de 14 pouces et était fixé à des traverses en bois dur avec 3 crampons par selle. À l’intérieur des tunnels en spirale, le rail était fixé à des traverses d’acier à l’aide de lames-ressorts. Le ballast était constitué de roche concassée propre. La largeur des épaulements était d’environ 12 pouces, les cases étaient remplies et le drainage était efficace.

La voie est normalement inspectée au moins 2 fois par semaine comme l’exige le Livre rouge des exigences relatives à la voie et aux ouvrages du CP. La dernière inspection réglementaire de la voie avait été effectuée, conformément au Règlement concernant la sécurité de la voie approuvé par Transports Canada (TC), le 31 janvier 2019. Aucune lacune n’avait été relevée pendant l’inspection près du lieu du déraillement.

Du point milliaire 122,9 au point milliaire 136,6, la vitesse maximale autorisée sur la voie est de 20 mi/h. Les trains de marchandises d’un poids par frein fonctionnel de 100 tonnes ou plus sont assujettis à une vitesse maximale autorisée de 15 mi/h.

1.7 Renseignements sur le personnel

1.7.1 Équipe descendante

L’équipe descendante était formée d’un ML et d’une chef de train. Les 2 membres de l’équipe satisfaisaient aux exigences établies de repos et d’aptitude au travail et étaient qualifiés pour leur poste respectif.

Le ML a été embauché en tant que chef de train stagiaire en novembre 2005. Il a été qualifié comme chef de train en mai 2006. Il a travaillé 5 ans sur des manœuvres de triage, puis est passé au service de ligne. Il s’est inscrit au programme de formation de ML en janvier 2012 et a été qualifié en août 2012. Après s’être qualifié, il est retourné à son ancien poste de chef de train et a travaillé comme ML de relève dans diverses subdivisions lorsqu’une affectation se présentait. Il est passé en permanence sur la liste de réserve de la subdivision de Laggan en 2018. Le ML avait suivi le programme spécialisé conçu pour les opérations sur Field Hill et avait obtenu la certification pour Field HillNote de bas de page 24.

La chef de train a commencé le programme de formation de chef de train en avril 2018 et a été qualifiée à la fin d’août 2018. Après qualification, elle a travaillé sur des manœuvres de triage au triage Alyth et dans l’installation Cargill de Carseland de même que sur des manœuvres de ligne. Le voyage à l’étude était son 4e voyage en tant que chef de train dans la subdivision de Laggan.

1.7.2 Équipe de relève

L’équipe de relève était composée de 1 ML, de 1 chef de train et de 1 chef de train en formation (chef de train stagiaire). Le ML de relève a été qualifié en 1996, a démissionné en 2002 et a été réengagé comme chef de train/ML en 2003. Il s’agissait de son 1268e voyage dans la subdivision de Laggan. Le chef de train de relève a été qualifié en 2007 et en était à son 171e voyage dans la subdivision de Laggan. Le stagiaire a été engagé en 2018 et en était à son 13e voyage de formation dans la subdivision de Laggan.

Les membres de l’équipe de relève étaient arrivés à Field à bord d’un train circulant en direction ouest le matin du 3 février 2019. Ils ont terminé leur quart de travail à 11 h 20 et ont eu une période de repos continu de plus de 8 heures, conformément aux exigences établies de repos et d’aptitude au travail. Toutefois, dès les premières heures du matin et jusqu’à 22 h 00 le 3 février 2019, une panne de courant a entraîné des problèmes de chauffage et d’électricité au pavillon-dortoir du CP à Field, là où l’équipe de relève se reposait. Cette panne a aussi entraîné une interruption des communications; les équipes devaient donc être avisées en personne par des superviseurs lorsqu’elles étaient appelées au travail. De plus, la génératrice à Field a manqué de carburant, et les occupants du pavillon-dortoir ont dû utiliser la cuisinière au propane comme source de chaleur. La température à l’intérieur du pavillon-dortoir serait tombée à aussi peu que 8 °C avant que le courant ne soit rétabli.

1.7.3 Coordonnateur de trains

Le coordonnateur de trains s’est joint au CP en 2008 en tant que CCF, poste qui lui a permis d’acquérir pendant sa première année une expérience préliminaire en supervisant la subdivision de Laggan. Il a été qualifié comme chef de train en 2013 et comme ML en 2015 dans le cadre de programmes de formation pour les cadresNote de bas de page 25, puis est devenu coordonnateur de trains en janvier 2016. Au moment de l’événement, il avait effectué plus de 100 voyages à titre de ML, la plupart d’entre eux en terrain montagneux dans les subdivisions de Cranbrook et de Windermere, et avait travaillé dans la subdivision de Laggan comme chef de train. Le coordonnateur de trains n’était pas un ML certifié pour Field Hill, et le CP ne l’exigeait pas des superviseurs de ce territoire.

1.8 Parc de wagons à céréales du Canadien Pacifique

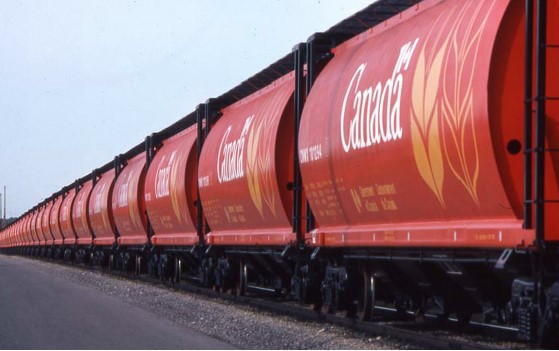

Les 112 wagons à céréales du train provenaient de 3 parcs distincts de wagons-trémies : 1 parc appartenant au gouvernement du Canada, 1 parc appartenant au CP et 1 parc de wagons loués.

1.8.1 Parc appartenant au gouvernement du Canada

De 1972 à 1994, le gouvernement du Canada a acheté quelque 13 500 wagons-trémies couverts pour transporter des céréales de l’Ouest canadien destinés à l’exportation (figure 10). Bon nombre de ces wagons avaient été mis hors service en raison de l’usure, mais plus de la moitié d’entre eux demeuraient en service et représentaient environ le tiers des wagons en service actif de transport des céréales au Canada. À la fin de décembre 2018, le parc de wagons-trémies à céréales appartenant au gouvernement du Canada comprenait 7749 wagons, presque également répartis entre le CP et la Compagnie des chemins de fer nationaux du Canada (CN). En 2007, le gouvernement du Canada a signé une entente avec le CN et le CP pour l’exploitation, l’entretien et la remise à neuf du parc fédéral de wagons-trémiesNote de bas de page 26.

L’entente exige que le CP garde la capacité nécessaire de transporte des céréales en remettant en état le parc de wagons-trémies du gouvernement du Canada, en mettant les wagons à niveau afin de transporter des charges plus élevées et en remplaçant certains wagons mis hors service par de nouveaux wagons-trémies à plus grande capacité. Comme tout autre wagon de marchandise, les wagons-trémies à céréales nécessitent des réparations. TC surveille le nombre de wagons défectueux pour veiller à ce qu’un entretien efficace et en temps opportun soit effectué, conformément au Field Manual of the AAR Interchange Rules de l’Association of American Railroads (AAR).

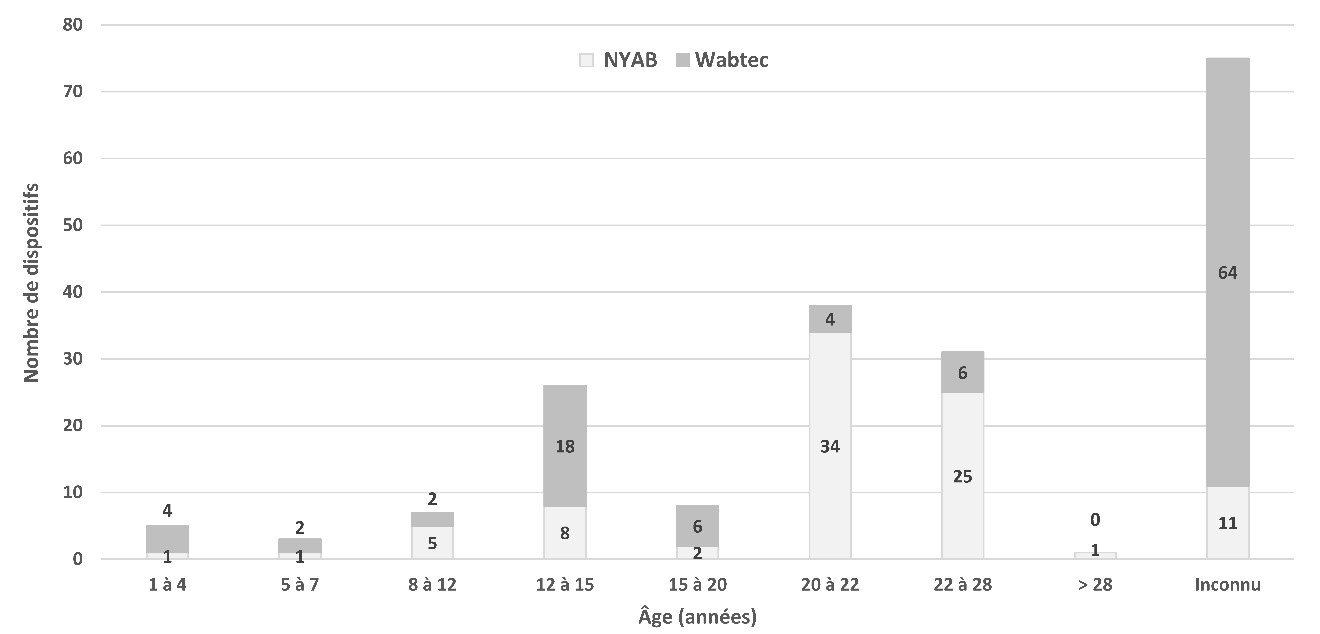

Dans le parc du CP, les wagons qui appartiennent au gouvernement du Canada sont désignés comme les séries CP 600000 – 608591. Ils ont principalement été construits entre 1972 et 1985, et sont munis de freins Wabcopac ou Nycopac montés sur bogies; ils ne sont pas munis de régleurs de timonerieNote de bas de page 27 pour pallier l’usure des roues et des semelles de frein et maintenir uniforme la course du piston.

1.8.2 Wagons-trémies appartenant au Canadien Pacifique

Certains wagons-trémies du train provenaient du propre parc du CP : les wagons de la série CP 384000 et de la série SOO. Les wagons de la série CP 384000 ont été construits en 1981 et sont munis de freins Wabcopac montés sur bogies, mais ne sont pas munis de régleurs de timonerie. Les wagons de la série SOO ont été construits entre 1994 et 2006 et sont munis d’une technologie plus récente, notamment de freins montés sur bogies ou montés sur caisse qui ont des régleurs automatiques de timonerie.

1.8.3 Wagons loués

Dans le parc de wagons à céréales du CP, les wagons loués provenaient de divers propriétaires aux États-Unis et étaient principalement munis de systèmes de timonerie de frein monté sur caisse avec régleurs automatiques de timonerie.

1.8.4 Composition du parc de wagons du train à l’étude

La composition du parc de wagons du train à l’étude était la suivante :

- 40 wagons : 2 wagons de la série CP 384000–384999 et 38 wagons du gouvernement du Canada de la série CP 600000–608591;

- 51 wagons désignés comme série SOO, provenant du propre parc du CP;

- 21 wagons du parc de wagons loués.

La configuration des freins à air pour les wagons du train ainsi que l’historique de remplacement des composants de frein sont fournis à l’annexe C. L’historique d’entretien indiquait que les wagons du train à l’étude étaient entretenus conformément aux normes réglementaires.

1.8.5 Renouvellement du parc de wagons à céréales du Canadien Pacifique

Des changements apportés à la Loi sur les transports au Canada en mai 2018 ont permis de faire des ajustements visant à refléter les coûts encourus par les compagnies de chemin de fer pour faire l’acquisition et assurer l’entretien de wagons-trémies destinés au transport des céréales. En réponse à ces ajustements, le CP a entrepris un examen de son parc existant de wagons à céréales et a élaboré un plan pluriannuel visant à remplacer une partie des wagons du parc par des wagons neufs de plus grande capacité. Le CP a commencé à prendre livraison des nouveaux wagons à céréales en septembre 2018. Depuis, le CP reçoit de nouveaux wagons à céréales tous les mois. Le programme devrait se terminer d’ici décembre 2022. En date d’octobre 2021, le CP a mis en service un total de 5355 nouveaux wagons à céréales (4500 wagons achetés et 855 wagons loués).

1.9 Exploitation ferroviaire en hiver

Les conditions hivernales des climats nordiques, comme les températures froides, la glace et la neige, présentent des défis particuliers pour l’exploitation ferroviaire.

Compte tenu de ces défis saisonniers, la plupart des compagnies de chemin de fer menant des activités dans le nord des États-Unis et au Canada établissent un plan annuel d’exploitation hivernale qui présente des stratégies pour rester viable et sécuritaire sur le plan opérationnel en hiver. Les plans types d’exploitation hivernale peuvent comprendre des mesures proactives, par exemple :

- effectuer l’entretien d’avant-saison des réchauffeurs d’aiguilles et de l’équipement de déneigement;

- effectuer l’entretien des systèmes de refroidissement de locomotive et des systèmes de démarrage à chaud de locomotive;

- veiller à avoir une réserve de rails de remplacement appropriés en prévision des ruptures liées au froid;

- limiter la longueur des trains pour pallier les difficultés associées à l’alimentation en air dans de longs trains,

- examiner tous les joints des conduites à l’extrémité des wagons intermodaux et céréaliers;

- qualifier les systèmes de freins à air des trains en fonction d’un taux de fuite de moitié inférieur au taux de fuite permis par la réglementation;

- réduire la vitesse;

- effectuer l’essai d’étanchéité des freins à air de 30 minutes à l’arrêt;

- restreindre l’exploitation de trains-blocs chargés pendant la nuit lorsque des températures extrêmes sont prévues;

- souligner l’importance pour les employés qui travaillent à l’extérieur de porter des vêtements et de l’équipement de protection individuelle appropriés.

1.9.1 Défis supplémentaires à des températures extrêmement froides

En plus des défis habituels à relever en hiver, les températures extrêmement froides (environ −25 °C) Note de bas de page 28 compliquent davantage l’exploitation ferroviaire. Par exemple, les rails peuvent se fragiliser et se rompre sous la charge, et des ruptures d’éclissage peuvent se produire lorsque les anticheminants ne peuvent contrer les forces de compression intenses créées par les rails qui se contractent au froid.

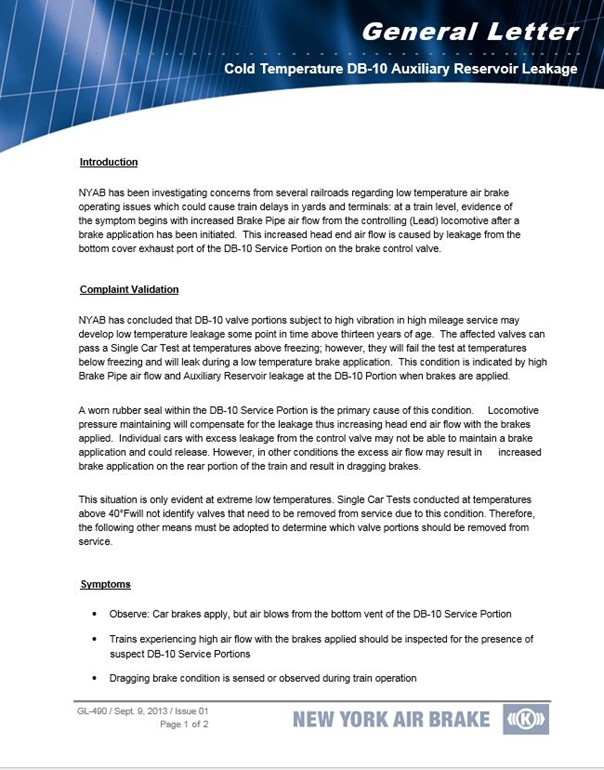

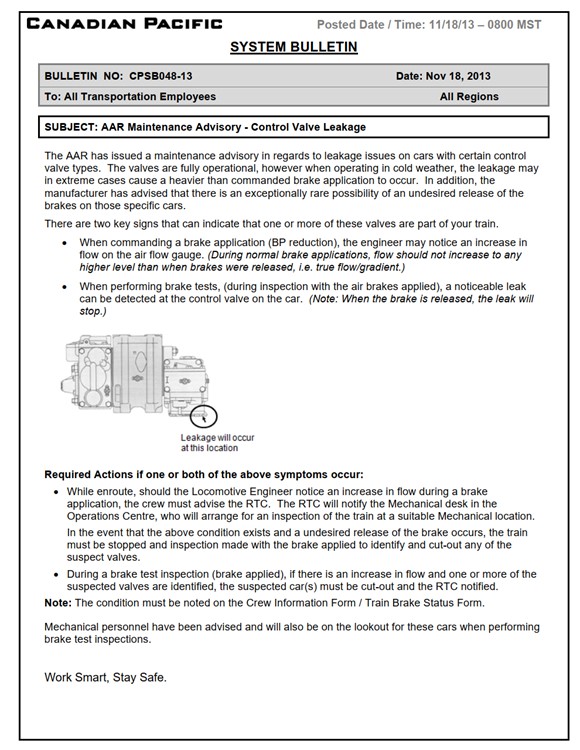

Il est bien connu dans l’industrie ferroviaire nord-américaine que les températures froides peuvent entraîner des fuites d’air dans les systèmes de freins à air des wagons Note de bas de page 29. Les joints de caoutchouc et les joints statiques se durcissent et le métal se contracte, donnant lieu à des fuites d’air comprimé. À des températures extrêmement froides, l’efficacité des systèmes de freins à air peut être réduite davantage. Le fait que les symptômes associés à la détérioration de l’efficacité du freinage sur un train puissent ne pas être assez évidents ou explicites pour qu’un ML dresse un diagnostic approprié est tout aussi préoccupant.

Pour compenser les fuites d’air, les systèmes de freins à air offrent une fonction de maintien de la pression de la conduite générale Note de bas de page 30 pour remplacer l’air comprimé perdu. Toutefois, la pression au cylindre de frein est seulement maintenue à environ 8 à 12 lb/po2, peu importe l’intensité de serrage des freins à air.

Les fuites du système de freinage à des températures extrêmement froides peuvent être particulièrement problématiques en terrain montagneux, où la régulation sécuritaire de la vitesse des trains pendant de longues descentes exige une pression plus élevée au cylindre de frein pendant une période prolongée.

1.9.2 Restrictions hivernales antérieures pour les trains circulant en direction de l’ouest sur le tronçon Field Hill

En 2014 et 2015, le CP a mis en œuvre un certain nombre de modifications de procédure visant à atténuer certains défis liés à l’exploitation ferroviaire sur le tronçon Field Hill par températures extrêmement froides.

En 2014, après une période prolongée de températures extrêmement froides, le CP a décidé de limiter temporairement la vitesse des trains de céréales à 10 mi/h lorsque la température atteignait −20 °C, et de mettre en attente les trains de céréales la nuit lorsque la température tombait en dessous de −25 °C. La mise en attente des trains leur permettait de descendre le tronçon Field Hill pendant les heures de clarté, plus chaudes, ce qui assurait un meilleur freinage.

Cette décision avait été prise après que plusieurs trains de céréales eurent eu de la difficulté à contrôler leur vitesse sur le tronçon Field Hill par températures extrêmement froides. Des inspections subséquentes de 2 de ces trains (composés de wagons de série CP 600000 - 608501) à Golden (Colombie-Britannique) et à Eldon (Alberta) avaient révélé la présence de fuites dans des cylindres de frein. Des inspecteurs de wagons autorisés avaient souligné que, à Golden, l’air s’était échappé des cylindres de frein d’un certain nombre de wagons en 15 minutes et que, à Eldon, l’air s’était échappé des cylindres de frein en 20 minutes. Ces trains ne présentaient aucune fuite anormalement élevée d’air lorsqu’ils avaient fait l’objet de l’inspection avant départ et de l’essai de frein no 1 au triage Alyth. Toutefois, les fuites d’air s’étaient intensifiées avec les températures plus froides dans les montagnes Note de bas de page 31.

Le 12 novembre 2015, avant l’hiver, le CP a transmis le bulletin de marche (BM) M599 aux trains circulant en direction ouest dans la subdivision de Laggan. Le bulletin limitait la vitesse maximale des trains à 10 mi/h à partir de l’aiguillage est de la voie d’évitement de Partridge jusqu’à Field lorsque la température enregistrée au point milliaire 111,0 chutait à moins de −25 °C, jusqu’à ce qu’on se soit assuré que le freinage était suffisant. Le BM a été annulé le 14 mars 2016, en même temps que la fin de la saison d’exploitation hivernale.

Au moment de l’événement, le CP avait un plan d’urgence hivernale pour l’ensemble du réseau. Toutefois, ce plan ne comprenait aucune restriction saisonnière supplémentaire propre à l’exploitation ferroviaire sur pente en terrain montagneux.

1.10 Procédures d’exploitation de Field Hill

On peut trouver des instructions d’exploitation dans les indicateurs, les instructions générales d’exploitation (IGE), les BM, les instructions spéciales (IS), les bulletins d’exploitation et les procédures de conduite des trains du CP. Dans le présent rapport, les instructions applicables à Field Hill sont appelées les procédures d’exploitation de Field Hill (FHOP).

L’enquête a examiné les FHOP de plusieurs années, en remontant jusqu’à 1985.

En 1990, l’indicateur de la subdivision de Laggan comprenait des IS pour les trains laissés à l’arrêt dans une pente [traduction] :

INSTRUCTIONS SPÉCIALES

(SYSTÈMES DE TRANSPORT LOURD)1. TRAINS LAISSÉS À L’ARRÊT DANS UNE PENTE

Lorsque l’unité commandant un train est munie de la fonction de maintien de la pression, les freins du train peuvent demeurer serrés pour retenir le train lorsqu’il est à l’arrêt dans une pente jusqu’à ce qu’il soit prêt à poursuivre sa route, pourvu qu’il ne soit pas laissé sans surveillance. Si le temps d’arrêt dépasse deux heures et qu’il est jugé nécessaire de recharger le système de freinage avant de repartir, un nombre suffisant de freins à main doivent être serrés pour retenir le train pendant la recharge. Des freins à main doivent être serrés à l’arrière du train lorsqu’il se trouve dans une pente ascendante et à l’avant du train lorsqu’il se trouve dans une pente descendante. Avant de desserrer les freins à main, une réduction de pression suffisante dans la conduite générale doit être faite pour retenir le train pendant que les freins à main sont desserrés Note de bas de page 32.

Selon ces instructions, si un train lourd était à l’arrêt sur le tronçon Field Hill pendant plus de 2 heures et on jugeait nécessaire de recharger le système de freinage, un nombre suffisant de freins à main devaient être serrés pour garder le train immobilisé pendant la recharge.

Les IS ont été transférées de l’indicateur de la subdivision de Laggan aux bulletins d’exploitation publiés conjointement avec l’indicateur. Le premier bulletin d’exploitation qui comprenait les IS était le bulletin d’exploitation no 93-A Heavy Haul – Canada publié le 18 avril 1993. Les IS ont paru pour la dernière fois dans le bulletin d’exploitation no 93-C publié le 1er novembre 1993.

En 1997, après un accident sur le tronçon Field Hill qui a entraîné le déraillement de 66 wagons pendant une descente non contrôlée à grande vitesse Note de bas de page 33, le CP a désigné des agents d’exploitation pour accompagner les équipes à bord de chaque train roulant vers l’ouest sur le tronçon Field Hill pendant une période de 11 jours, afin de contrôler les procédures d’exploitation et assurer la conformité avec les instructions d’exploitation. Le CP a également publié le bulletin d’exploitation no 188 le 5 décembre 1997, qui portait sur la procédure de rétablissement après un freinage d’urgence sur le tronçon Field Hill.

À la suite d’un incident survenu le 2 janvier 1998, au cours duquel un train de marchandises comptant 112 wagons a roulé de manière non contrôlée entre le tunnel Upper Spiral et Field Note de bas de page 34, le CP a chargé 7 agents d’exploitation et 8 ML d’expérience de rouler à bord de tous les trains pendant 3 mois entre Lake Louise et Field. Ils avaient pour tâches de contrôler le rendement des équipes de train, de réviser les limites de vitesse sur le tronçon Field Hill et de concevoir la bonne méthode pour se servir des systèmes de freinage de train dans la pente abrupte. Le CP a ensuite publié 2 bulletins : un qui portait sur l’exploitation ferroviaire dans des conditions météorologiques difficiles et en cas d’accumulation de neige au-dessus de la tête du rail, et un autre qui rendait obligatoire un freinage d’urgence si la vitesse du train atteignait 24 mi/h en descendant Field Hill. Les bulletins étaient inclus dans les notes de bas de page de l’indicateur de la subdivision de Laggan, en vigueur le 26 juin 1998 Note de bas de page 35.

En 1998, après que TC eut émis un avis assorti d’un ordre exigeant d’insérer les cartes dans les indicateurs des subdivisions où des pentes sont supérieures à 1,5 % et de fournir aux équipes de train des lignes directrices concernant la conduite des trains, le CP a élaboré de nouvelles procédures de conduite des trains sur le tronçon Field Hill. Les nouvelles lignes directrices ont été incluses dans les notes de bas de page de l’indicateur de la subdivision de Laggan, en vigueur le 1er juillet 1998. Elles exigeaient une réduction de vitesse importante, la recharge complète du système de freinage de train avant de descendre Field Hill, et le réglage de robinets de retenue et/ou le serrage de freins à main après un freinage d’urgence; elles donnaient aussi des instructions spéciales à suivre lorsqu’il faut commander un « desserrage et resserrage des freins en descente » (release and catch).

Depuis, les FHOP ont changé plusieurs fois. Le tableau 4 présente les principaux changements apportés entre 1998 et 2019, en mettant l’accent sur les changements apportés aux instructions relatives au nombre de robinets de retenue à régler ou de freins à main à serrer, et aux instructions relatives à la vitesse du train après que la locomotive de tête dépasse l’aiguillage de voie d’évitement est de Partridge.

Au moment de l’événement, les instructions de 2015 étaient en vigueur.

Tableau 4. Sommaire de procédures d’exploitation choisies de Field Hill de 1998 à 2019

Remarques :

- Pourcentage ou nombre de wagons dont le frein à main doit être serré si les conditions d’exploitation le dictent (p. ex. conditions de freinage anormales comme des conditions météorologiques et un train qui freine mal).

- Les instructions s’appliquent aux trains circulant en direction ouest qui transportent plus de 5000 tonnes remorquées, à l’exception des trains de plus de 5000 tonnes dont le poids moyen par wagon est de moins de 100 tonnes.

- Les instructions s’appliquent aux trains circulant en direction ouest dont le tonnage remorqué est supérieur à 6000 tonnes ou dont le poids par frein fonctionnel est supérieur à 100 tonnes.

- Les instructions s’appliquent aux trains circulant en direction ouest dont le poids par frein fonctionnel est égal ou supérieur à 100 tonnes.

| Indicateur ou autres instructions ferroviaires | Instructions sur les procédures d’urgence entre Partridge et Field | |

|---|---|---|

|

Vitesse permissible après que la locomotive de tête dépasse l’aiguillage de voie d’évitement est de Partridge | |

|

|

10 mi/h; permettre à la vitesse d’augmenter graduellement jusqu’à ce qu’il soit établi qu’une combinaison de freins à air et de freinage dynamique moyen est suffisante pour limiter la vitesse du train à 15 mi/h. |

|

|

10 mi/h; permettre à la vitesse d’augmenter graduellement jusqu’à ce qu’il soit établi qu’une combinaison de freins à air et de freinage dynamique moyen est suffisante pour limiter la vitesse du train à 15 mi/h. |

|

|

15 mi/h |

|

|

[au plus] 10 mi/h, permettre à la vitesse d’augmenter graduellement jusqu’à ce qu’il soit établi qu’une combinaison de freins à air et de freinage dynamique moyen est suffisante pour limiter la vitesse du train à 15 mi/h. |

|

|

[au plus] 10 mi/h, permettre à la vitesse d’augmenter graduellement jusqu’à ce qu’il soit établi qu’une combinaison de freins à air et de freinage dynamique moyen est suffisante pour limiter la vitesse du train à 15 mi/h. |

|

|

[au plus] 15 mi/h, veiller à ce qu’il soit établi qu’une combinaison de freins à air et de freinage dynamique moyen est suffisante pour limiter la vitesse du train à 15 mi/h. |

1.11 Rendement des freins avant l’arrêt d’urgence

Les résultats des essais de frein effectués pendant le voyage, de même que l’examen des événements de conduite du train provenant des données du CEL, donnent un aperçu du rendement des freins du train avant l’arrêt d’urgence.

1.11.1 Consignateur d’événements de locomotive

Le train fonctionnait en mode synchronisé de traction répartie pendant le voyage et en descendant Field Hill. Dans ce mode, les commandes de conduite du train utilisées sur les locomotives de tête sont transmises à chacune des locomotives télécommandées par l’entremise d’une radio de traction répartie. Les locomotives télécommandées réagissent en exécutant les commandes de conduite du train qu’elles ont reçu par message radio. Les signaux envoyés par la locomotive de tête permettent d’assurer le fonctionnement synchronisé de toutes les locomotives télécommandées réparties dans le train.

Les données de CEL de la locomotive menante de tête d’un train sont normalement la principale source d’information utilisée pour l’analyse des événements de conduite du train; les données provenant des autres locomotives fonctionnant en mode synchronisé sur ce même train peuvent toutefois être utilisées de façon similaire pour appuyer l’analyse de données.

Le CEL installé sur la locomotive de tête CP 9538 a été gravement endommagé lors du déraillement et les données qui y étaient stockées ont été perdues. Toutefois, les données de CEL ont pu être récupérées sur les 2 locomotives télécommandées. L’examen des données de CEL n’a révélé aucun problème de communication radio de traction répartie, et les 2 CEL présentaient des événements de conduite du train identiques, ce qui confirme que les données sont cohérentes et qu’elles donnent un compte-rendu exact des événements du train.

Une liste des événements de conduite du train basée sur les données de CEL est fournie à l’annexe D (y compris de l’information sur le freinage dynamique).

1.11.2 Augmentations du débit d’air lors du serrage des freins

Après avoir quitté le triage Alyth, le ML a remarqué à plusieurs reprises des augmentations du débit d'air lors du serrage des freins. La première augmentation a été remarquée environ 30 minutes après le départ de la gare de triage Alyth, alors que le train s’arrêtait à Keith à 15 h 06 pour permettre à d’autres trains de quitter la zone. À ce moment, le ML a remarqué une augmentation du débit d’air dans la conduite générale immédiatement après le serrage initial des freins.

Plus tard, d’autres augmentations du débit d'air lors du serrage des freins ont été remarquées par le ML alors que le train s’immobilisait pour des croisements de trains, un à Banff vers 18 h 05 et l’autre à Eldon vers 19 h 10.

Le ML ne s’est pas inquiété des augmentations du débit d'air lors du serrage des freins. Le train fonctionnait comme prévu et aucune anomalie n’avait été soulignée, y compris les 2 fois où le train s’était immobilisé à Eldon. Le ML n’a pas signalé les augmentations du débit d'air lors du serrage des freins au CCF à ce moment-là, puisqu’il n’y avait pas obligation de le faire.

1.11.3 Essai de frein en marche

Un essai de frein en marche consiste à serrer les freins automatiques lorsque le train est en mouvement, afin de s’assurer que les freins sont en mesure de le faire ralentir.